在功率半導體器件中,具有高速開關、大功率高效率和容易操控特征的IGBT(絕緣柵雙極晶體管)模塊占據優勢地位。

富士電機的IGBT模塊在進入市場以來,憑借多項技術創新實現了更低的損耗以及結構的小型化。然而,IGBT模塊尺寸的小型化會導致其在高功率密度時,結溫升高和可靠性降低...

為了進一步實現模塊的小型化和高效率的IGBT模塊,身懷絕技的富士電機的第7代「X系列」應運而生。

絕技1:芯片技術 New!

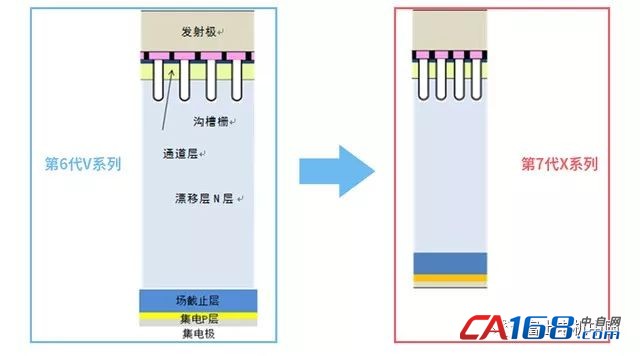

△第7代X系列的芯片和第6代V系列的芯片的剖面圖

第7代X系列IGBT采用了極薄的晶元制造技術(更薄的漂移層)和細微的溝槽柵結構,使導通電壓和開關損耗得到進一步降低,從而使得它在損耗方面的表現比我們第六代V系列IGBT有了突飛猛進的進步。除此之外,還優化了場截止層,這能夠更好的抑制電壓振蕩,降低了高溫下的漏電流。

富士電機的第7代X系列能夠在175°C條件下連續工作。這是我們在業界率先達到的標準。那是由于我們從以下三個方面進行了改進。

01

高散熱陶瓷絕緣基板

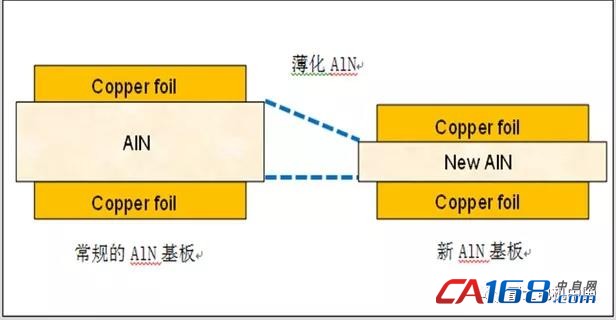

△常規AIN基板與新AIN基板比較示意圖

陶瓷絕緣基板對芯片與外殼之間的熱阻影響是最大的,第7代IGBT模塊進一步減小了絕緣基板的熱阻。第7代使用了比Al₂O₃(氧化鋁)更低熱阻的AlN(氮化鋁)作為絕緣基板。但是,常規AlN材料機械強度低,絕緣基板厚,具有高剛性。如果外殼溫度(Tc)升高時,則施加于基板下焊錫的熱應力將增加,從而降低可靠性。富士電機開發了更薄的AlN陶瓷基板,并優化陶瓷燒結條件。

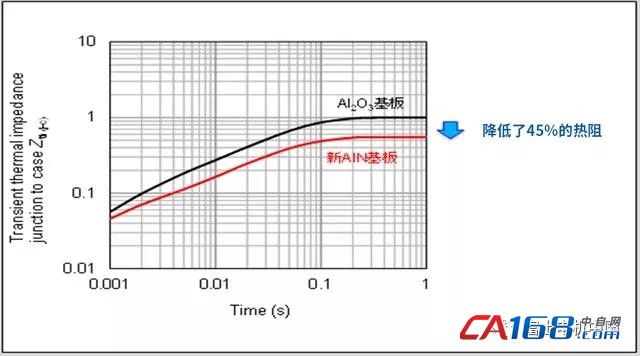

新的AlN基板熱阻到底能降低多少呢?

△Al₂O₃基板和高散熱新AIN基板的熱阻比較

在相同的芯片尺寸上進行比較,新的AlN基板比Al₂O₃基板熱阻降低了45%。

02

高耐熱硅凝膠

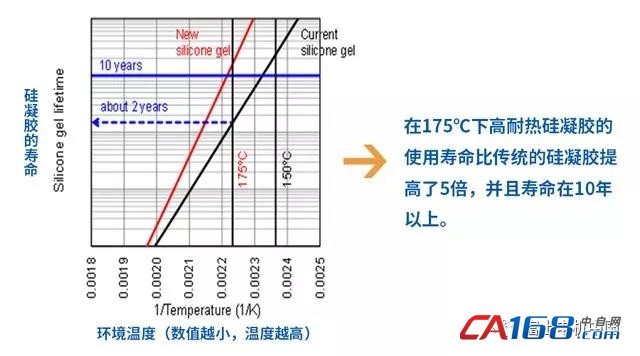

△高耐熱硅凝膠壽命和溫度的關系

要保證模塊有高的操作結溫,在高溫下,硅凝膠的可靠性必須要得到保證。富士電機開發的新硅凝膠在高溫環境下放置(215°c,2000小時)沒有出現裂紋。確保了X系列模塊在175℃的高溫下絕緣性能可以與傳統產品在150℃條件下的絕緣性能具有相同的可靠性。

03

高強度焊錫的開發和綁定線直徑/長度的優化

為了確保IGBT模塊長期可靠性,有必要提高重復熱應力的耐受能力(ΔTvj的功率循環耐量)。

在IGBT模塊中,將絕緣陶瓷基板焊接在銅基板上,并且將IGBT/FWD芯片焊接在陶瓷基板上分的銅布線圖案上。然后半導體芯片和銅布線圖案通過鋁綁定線連接構成回路。在電力變換裝置運行期間,IGBT模塊溫度會升高,由于模塊內的各種材料(銅、陶瓷、半導體芯片)的膨脹系數不同,所以在接合部位會產生機械應力。在半導體芯片的結溫Tvj反復上升下降的使用條件下,會重復施加熱應力至芯片上方的綁定線和芯片下方焊接部分,導致劣化。Tvj越高,劣化的進展速度越快。通過優化綁定線的直徑和長度、新開發的高強度焊錫,在Tvj,max=150℃、ΔTvj=50℃條件下,第7代是第6代壽命的2倍。

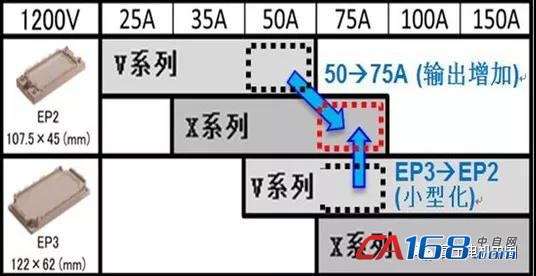

△第6代V系列和第7代X系列額定電流比較示意圖

通過減少損耗、高功率密度和高溫工作,可以用同一封裝來提升電流額定值。比如,1200系列的EP2封裝中,第6代V系列的最大額定電流為50A,而在第7代X系列中,最高額定電流已擴大到75A。該效果可以在不改變的電力變換裝置中的殼體尺寸的情況下增加輸出功率。

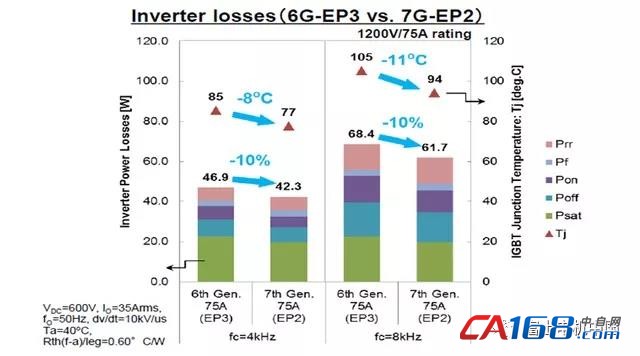

△第6代V系列和第7代X系列損耗比較示意圖

另一方面,擴大IGBT模塊的額定電流,也有助于電力變換裝置的小型化。在第6代V系列模塊中,額定1200V/75A的IGBT模塊使用EP3的封裝(122mm x 62mm),但在第7代X系列中,可以將相同額定值的IGBT模塊裝入EP2封裝(107.5mm x 45mm)。這個模塊的封裝面積(安裝尺寸)減少了36%。在損耗方面(如下圖),第7代EP2的封裝比第6代EP3的封裝的損耗減少10%。從而實現了模塊的小型化。

在環境和能源領域,富士電機一直在致力于技術的創新和改良,三“技”傍身,努力在電力變換裝置的高效率、小型化、高性價比作出自己的貢獻!~

共0條 [查看全部] 網友評論