1. 加減速曲線

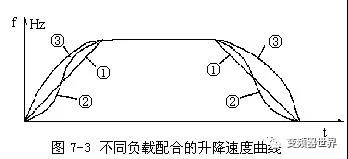

加減速模式選擇又叫加減速曲線選擇,通用變頻器都具有線性、非線性和S三種曲線,通常大多數(shù)都選擇線性曲線;非線性曲線適用于變轉(zhuǎn)矩負(fù)載,如風(fēng)機(jī)等;S曲線適用于恒轉(zhuǎn)矩負(fù)載,其加減速變化較為緩慢。加減速模式選擇時(shí)可根據(jù)負(fù)載轉(zhuǎn)矩特性,選擇相應(yīng)曲線。如圖7-3所示,在圖7-3中,曲線①為線性升降曲線,適用于多數(shù)負(fù)載。曲線②為S形升降曲線,適用于電梯負(fù)載、起重機(jī)負(fù)載。曲線③為指數(shù)升降曲線,適用于風(fēng)機(jī)負(fù)載、水泵負(fù)載。

(1)加速曲線

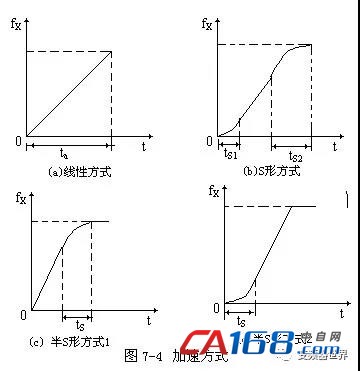

變頻調(diào)速系統(tǒng)電動(dòng)機(jī)在加速過程中,變頻器的輸出頻率隨時(shí)間上升的關(guān)系曲線,稱為加速曲線。變頻器設(shè)置的加速曲線有:

①線性曲線。變頻器的輸出頻率隨時(shí)間成正比地上升,如圖7-4(a)所示。大多數(shù)負(fù)載都可以選用線性曲線。

②S形曲線。在加速的起始和終了階段,頻率的上升較緩,加速過程呈S形,如圖7-4 (b)所示。例如,電梯在開始啟動(dòng)以及轉(zhuǎn)入等速運(yùn)行時(shí),從考慮乘客的舒適度出發(fā),應(yīng)減緩速度的變化,以采用S形加速曲線為宜。

③半S形曲線。在加速的初始階段或終了階段,按線性曲線加速,而在終了階段或初始階段,按S形曲線加速,如圖7-4 (c)和7-4 (d)所示。圖7-4 (c)所示方式主要用于如風(fēng)機(jī)一類具有較大慣性的二次方律負(fù)載中,由于低速時(shí)負(fù)荷較輕,故可按線性曲線加速,以縮短加速過程,高速時(shí)負(fù)荷較重,加速過程應(yīng)減緩,以減小加速電流,圖7-4 (d)所示曲線主要用于慣性較大的負(fù)載。

(2)減速曲線

減速曲線和加速過程類似,變頻器的減速曲線也分線性曲線、S形曲線和半S形曲線。

①線性曲線。變頻器的輸出頻率隨時(shí)間成正比地下降,如圖7-5(a)所示,大多數(shù)負(fù)載都可以選用線性曲線。

②S形曲線。在減速的起始和終了階段,頻率的下降較緩,減速過程呈S形,如圖7-5 (b)所示。

③半S形曲線。在減速的初始階段或終了階段,按線性方式減速,而在終了階段或初始階段,按S形曲線減速,如圖7-5 (c)和7-5 (d)所示。

減速時(shí)S形曲線和半S形曲線的應(yīng)用場合和加速時(shí)相同。

2.加、減速時(shí)間的設(shè)置

加速時(shí)間就是從變頻器輸出頻率為0上升到最大頻率所需時(shí)間,加速時(shí)間的定義如圖7-6(a)所示。減速時(shí)間是指從變頻器輸出最大頻率下降到0所需時(shí)間。減速時(shí)間的定義如圖7-6(b)所示。一般采用頻率設(shè)置信號上升、下降來確定加減速時(shí)間,在電動(dòng)機(jī)加速時(shí)須限制頻率設(shè)置的上升速率以防止加速過電流,減速時(shí)則限制下降速率以防止減速過電壓。

電動(dòng)機(jī)加速度dω/dt取決于加速轉(zhuǎn)矩(Tt、T1),而變頻器在啟動(dòng)、制動(dòng)過程中的頻率變化率則根據(jù)變頻調(diào)速系統(tǒng)要求設(shè)置。若電動(dòng)機(jī)轉(zhuǎn)動(dòng)慣量J大或電動(dòng)機(jī)負(fù)載變化率大,按預(yù)先設(shè)置加速時(shí),有可能出現(xiàn)加速轉(zhuǎn)矩不夠,從而造成電動(dòng)機(jī)失速,即電動(dòng)機(jī)轉(zhuǎn)速與變頻器輸出頻率不協(xié)調(diào),從而造成變頻器過電流或過電壓。因此,需要根據(jù)電動(dòng)機(jī)轉(zhuǎn)動(dòng)慣量和實(shí)際負(fù)載合理設(shè)置加、減速時(shí)間,以使變頻器的頻率變化率能與電動(dòng)機(jī)轉(zhuǎn)速變化率相協(xié)調(diào)。此項(xiàng)設(shè)置通常是按經(jīng)驗(yàn)選定加、減速時(shí)間。若在啟動(dòng)過程中出現(xiàn)變頻器過流,則可適當(dāng)延長加速時(shí)間;若在制動(dòng)過程中出變頻器現(xiàn)過流,則適當(dāng)延長減速時(shí)間;但系統(tǒng)的加、減速時(shí)間不宜設(shè)置太長,時(shí)間太長將影響生產(chǎn)效率,特別是變頻調(diào)速系統(tǒng)頻繁啟、制動(dòng)時(shí)。不同變頻器對加速時(shí)間的定義不完全一致,主要有以下兩種:

①變頻器的輸出頻率從零頻率上升到基本頻率所需要的時(shí)間。

②變頻器的輸出頻率從零頻率上升到最高頻率所需要的時(shí)間。

通常情況下,變頻調(diào)速系統(tǒng)的最高頻率和基本頻率是一致的,在進(jìn)行加速或減速時(shí)間預(yù)置時(shí),應(yīng)該考慮加速或減速過程不是在零頻率與fba之間進(jìn)行的。因此,每個(gè)程序步的實(shí)際加速或減速時(shí)間并不等于預(yù)置的加速或減速時(shí)間。實(shí)際加速所需時(shí)間的計(jì)算方法如下:

實(shí)際加速時(shí)間Δt1

(7-4)

實(shí)際加速時(shí)間Δt2

(7-5)

式中:tA1、tA21預(yù)置的加速速時(shí)間。

某些生產(chǎn)機(jī)械設(shè)備,出于生產(chǎn)工藝的需要,要求加、減速時(shí)間越短越好。對此,有的變頻器設(shè)置了加、減速時(shí)間的最小極限功能。其基本含義是:

①最快加速方式。在加速過程中,使變頻器輸出電流保持在變頻器允許的極限狀態(tài)(IA≤150%IN,IA是加速電流,IN是變頻器的額定電流)下,從而使加速過程最小化。

②最快減速方式。在減速過程中,使變頻器直流回路的電壓保持在變頻器允許的極限狀態(tài)(UD≯95%UDH,UD是減速過程中的直流電壓,UDH是直流電壓的上限值)下,從而使減速過程最小化。

③最優(yōu)加速方式。在加速過程中,使變頻器輸出電流保持在變頻器額定電流的120%(IA≤120%IN),使加速過程最優(yōu)化。

④最優(yōu)減速方式。在減速過程中,使變頻器直流回路的電壓保持在上限值的93%(UD≯93%UDH),使減速過程最優(yōu)化。

共0條 [查看全部] 網(wǎng)友評論