第五節 發電廠引增合一風機節能改造

1 概述

發電廠鍋爐的送風機、引風機、一次風機和增壓風機的總耗電率達2%左右,占電廠發電廠用電率的30%以上。降低其能耗是發電企業提升經濟效益和社會效益的重要途徑之一。

近年來,隨著國內其他發電集團公司火力發電機組節能降耗力度的不斷加大,超(超)臨界機組的大規模投產,華能集團公司供電煤耗和發電廠用電率指標領先的壓力增大。為實現華能集團公司火力發電機組主要技術經濟指標和主力機型能耗指標達到行業領先的目標,在集團公司正確領導和組織安排下,全公司各電廠及西安熱工院進行了大量卓有成效的節能降耗工作,并制定出了“華能火力發電機組節電技術導則”,提出了通過試驗確定風機改造設計參數;合理選取風機裕量和風機型式,使之與鍋爐風煙系統相匹配;對現有風機進行局部改造;改造不合理的管道布置和阻力超常規的設備;通過改變電動機級對數,降低風機轉速或改成雙速電機,以及對離心式風機和靜葉調節軸流式風機經過論證后采用變轉速調節(變頻或其它變速裝制),以適應實際系統阻力和提升低負荷時的風機運行效率;優化運行控制等節能改造方法。取得了顯著的效益。目前發電廠風機能耗的下降空間己很小,以上各種風機單獨的可行節能措施很難達到使廠用電下降0.1個百分點。

隨著國家環保政策的進一步落實,火電廠普遍開展脫硝、除塵、脫硫等設備改造工作,而與之相配套的風機也需進行相應改造。經對20余個電廠風機節能改造方案的研究分析以及10余臺機組改造結果證明,按以往風機選型設計方法選取風機的絕大多數電廠,引、增壓風機合一的節能改造方案最佳。可取得廠用電率下降0.2個百分點左右的顯著節電效果和一定的其它經濟效益,同時引風機與增壓風機合一還可提高發電機組的運行安全性,是火電廠可以進行大力推廣的節能措施之一。

2 引增壓風機合一改造節電的理論基礎

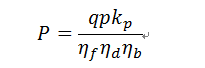

發電廠鍋爐風機屬通風機范疇,其消耗功率由下式計算。

式中:P:風機消耗功率(kW) q:風機流量(m3/s) p:風機壓力(kPa)

kp:壓縮修正系數 ηf:風機軸效率 ηd:原動機效率

ηb:變速系統效率

由上式可見,風機耗功主要決定于風機的流量、壓力(全壓升)和風機、原動機(電動機或其它提供風機動力的機械如汽輪機)及變速設備(若有,如變頻器、液力耦合器)的運行效率。風機的流量和壓力取決于鍋爐風、煙系統的需要,風機、原動機及變速設備的運行效率則取決于設備本身的設計效率和工作時的負荷系數。因此,要降低鍋爐風機的能耗,需從兩個方面入手。一是在保證鍋爐燃燒需要的前提下盡可能降低風機的流量和系統阻力:二是設法提高風機以及驅動裝置的實際運行效率。引、增壓風機合一可在此兩個方面取得效果。

(1)引風機與增壓風機合一,取消增壓風機后,可簡化引風機出口至脫硫系統入口間的煙道布置(如減少彎頭、異形件數量和煙道長度),降低煙氣系統阻力,從而降低風機耗電。

特別是,我國相當一部分機組的脫硫系統是在投產后添加的,因受到現場場地的限制,往往存在煙道曲折、彎頭過多等問題,系統的阻力更大,引風機出口至脫硫系統入口的阻力,一般在400~600Pa,極端情況可能高達800Pa以上,取消增壓風機后通過煙道優化設計,該段煙道系統阻力下降空間較大。

(2)迄今為止,由于種種原因,絕大多數電廠的引風機和增壓風機均不同程度的存在與所在煙氣系統不匹配的問題,致使實際運行工況點偏離風機高效區,實際運行效率偏低,通過引風機與增壓風機合一改造(需經現場試驗確定合理選型設計參數和正確選型),可提高風機實際運行效率。

(3)引風機與增壓風機合并后,由于其壓力高,所需轉速較高,驅動功率較大,如1000MW機組,其驅動電動機容量可達8000kW以上。對于異步電動機,轉速高功率大時效率也高些。對于有條件的電廠(如有供熱負荷的電廠,采用背壓式汽輪機驅動,利用其排汽供熱),經可行性論證后,可采用小汽輪機驅動合一的引風機,進行變轉速調節,還可提高低負荷時的風機運行效率。

3 引風機與增壓風機合一改造可提高機組運行安全性

(1)取消了增壓風機,減少了大型轉動設備的運行,從而減少了故障點,可提高機組運行安全性。同時也減小了設備維護工作量和維修費用。

(2)隨著環保政策的進一步深入,脫硫系統旁路煙道將取消。而我國除1000MW機組一臺鍋爐配備兩臺增壓風機外,其它容量機組基本上一臺鍋爐均只配一臺增壓風機,而引風機均是一臺鍋爐配兩臺。當脫硫系統旁路煙道取消或封堵后,一旦配備單臺增壓風機出現故障,則需停運整個發電機組。實施引增壓風機合一改造后,即便有一臺引風機故障停運,仍可單臺引風機帶60%以上負荷運行,避免了停運整個機組。提高了機組運行的安全可靠性,同時也提升了經濟性。

4 引、增壓風機合一改造對鍋爐煙氣系統運行的影響

4.1 正常運行情況

引風機、增壓風機合并改造后,引風機流量不會改變,引風機的壓力為原引風機與增壓風機壓力之和。

在正常運行時,引風機入口壓力與合并前相同,對引風機前的煙氣系統和爐膛運行壓力無影響。引風機的運行控制與合并前相同,同樣是跟蹤鍋爐爐膛壓力。

引風機出口壓力為引風機出口至煙囪入口整個煙氣系統(包括脫硫設備)的總阻力(脫硫系統旁路封死、煙囪自撥力忽略情況)。由于引、增壓風機合并前,從引風機出口至增壓風機入口之間的煙道基本處于微負壓狀態運行,而合并后此段煙道將承受較大正壓力(由脫硫系統及此段煙道阻力而定)。因此必須對此段煙道的承壓能力進行校核,必要時進行加固處理。

4.2 極端非正常運行情況

本節討論,當機組在最高負荷下運行時,因某種原因引起了鍋爐MFT動作,送風機和一次風機全部跳停,而引風機調節失靈又無法停運時的極端情況。

目前需采用引、增壓風機合并的機組均是大型機組,其引風機和增壓風機均為軸流式風機。與離心式風機不同,軸流式風機存在較大的失速區域,且在調節葉片角度(動葉調節為動葉的角度)不變的情況下,其壓力曲線較陡,流量變化范圍較小。當出現上述極端情況時,合并后的引風機在流量減小不多時就將失速,導致風機壓力大大降低,因而壓力升高有限,不會像離心式風機那樣可能升至風機本身可能達到的最高壓力。具體升高多少,需根據當時具體運行工況點在風機性能曲線上的位置而定。也不可能造成將風機設計的最大壓力全加在引風機入口煙氣系統上。因此,我們認為對煙氣系統包括鍋爐爐膛壓力的影響有限,絕大多數機組不可能升至爐膛設計瞬時承壓能力8.7kPa(設計壓力為5.2kPa時),二合一改造時應具體分析。下面舉例說明。

表1為某電廠1000MW機組引、增壓風機合并后的選型參數,圖1為所選合并后引風機性能曲線及各運行工況點的位置。

表1 引風機與增壓風機合并后的風機選型及各運行工況點參數

|

項目各稱 |

單位 |

TB工況 |

BMCR |

1000MW |

750MW |

500MW |

400MW |

|

風機流量 |

m3/s |

777.5 |

740.4 |

697.1 |

532.4 |

403.1 |

330.8 |

|

風機壓力 |

Pa |

8195 |

7450 |

6738 |

4407 |

2904 |

2159 |

|

煙氣溫度 |

℃ |

145 |

145 |

145 |

139 |

133 |

125 |

|

煙氣密度 |

kg/m3 |

0.8246 |

0.8246 |

0.8246 |

0.8366 |

0.8490 |

0.8660 |

圖1 引、增壓風機合并后的風機性能曲線及各運行工況點

從表1和圖1可見,當機組在滿負荷(1000MW)運行時,引風機的流量為697.1m3/s,壓力為6738Pa(據實測,其中引風機前煙氣系統阻力4077Pa,脫硫系統阻力2661Pa),靜葉調節軸流風機的調節葉片角度約4°。當鍋爐MFT動作,若送、一次風機全跳停而引風機調節機構失靈,調節葉片角度既不能關閉,引風機也不能跳停時,由于送、一次風機的惰走和從爐膛到引風機入口的整個煙道容積很大,引風機的流量不可能瞬時降到0。其運行工況點將沿著圖1中的4°壓力曲線向小流量方向移動,流量迅速減小、壓力迅速升高。但當流量減小到約550 m3/s時,風機壓力達到最大,約7600Pa。隨即風機失速,壓力驟降。即引風機最高壓力比滿負荷的正常壓力升高了862Pa。但由于流量減小,脫硫系統阻力下降,引風機入口壓力將升高更多。按阻力隨流量平方關系變化,此時脫硫系統阻力將下降到1656Pa。因而引風機入口壓力將升至7600-1656=5944Pa,即比MFT動作前升高了5944-4077=1867Pa。引風機入口瞬時壓力將達-5944Pa。不可能給鍋爐爐膛的安全帶來危害(以往鍋爐爐膛的設計壓力為5.2kPa,瞬時承載壓力為8.7kPa),但需校核引風機入口煙道及除塵器的承壓能力。

5 引、增壓風機合一改造工作步驟

5.1 改前試驗

引、增壓風機改前試驗,目的是全面了解引風機、增壓風機運行狀況,即風機風量、風壓及運行效率等參數。也要了觪煙風系統阻力特性和脫硫系統阻力特性,為改造提供技術依據。

5.2 確定設計參數

根據試驗數椐確定二合一風機改造設計參數,該環節決定改造成敗。確定設計參數時要考慮多重因素,一是要考慮煤質變化的影響;二是考慮脫硝催化劑投入層數的影響;三是考考慮脫硫系統GGH堵塞造成阻力上升及噴淋層投入數的影響,同時也要兼顧考慮空預器阻力變化及漏風率的變化等因素。確保設計參理合理、正確。

5.3 選型設計

設計參數提出后,首先要據比轉速確定改造風機的型式,動葉調節軸流式和靜葉可調軸流式風機。選擇風機型式除節電效果和經濟性外,還要視現場布置條件、資金來源等因素。從節能角度講,動調風機優于靜調風機。由于合一后,壓力大幅升高,一般多采用二級動葉調節風機。選型設計時,重點考慮風機性能與合一后的管網阻力特性相匹配。既要考慮高負荷的運行效率,也要考慮中、彽負荷的運行效率,在留夠失速裕度,防止合一后風機出現失速現象的基礎上。根據機組負荷系數選取年耗電量最小的風機。

5.4 電氣校核

引增壓風機二合一后,所配的電動機功率可能增大較多,需對原風機配電系統(如啟動容量、開關容量、電纜、計量和保護裝置等)進行校核。

5.5 管道優化

引增壓合一風機改造,去掉了增壓風機,必須用管道把它連接起來。為達到最佳節電效果,須根據現場管道布置的實際狀況,通過流場計算優化確定管道改造方案。

5.6 風機制造

風機加工制造的關鍵是保證風機各部件按設計要求進行,尤其是葉片型線,外殼變型公差以及調節機構和傳動組另件的加工精度及平衡質量要嚴格控制。

5.7 安裝調試

風機準確安裝也是保證風機達到設計性能的重要環節。風機安裝時,要嚴格按設計圖紙及技術要求進行,要有專業技術人員現場指導,特別是傳動組的安裝質量、葉頂間隙、調節葉片的同步性、調節機構的靈活性及穩定性等應嚴格把關。

DCS控制方面,由于增壓風機取掉了,控制邏輯關系略有變化,需要調整。風機啟停、檢測及有關保護也得調整。

5.8 改后試驗

引增壓風機二合一改造后,需要進行現場試驗,目的是檢驗其改造效果,同時也是為了總結經驗,分析發現不足,為今后進一步提高引增壓風機二合一改造效果積累經驗。試驗內容和步驟可以參照一般的電站風機現場試驗的有關規范和要求進行。

6 引、增壓風機二合一改造典型案例

某電廠1036MW機組的鍋爐配置了兩臺AN42e6(V13+4°)型靜葉調節式軸流引風機和兩臺AN42e6(13+4°) 型靜葉調節式軸流式脫硫增壓風機。

6.1 改前風機運行情況

經現場試驗,引風機和增壓風機在機組不同負荷下的運行參數分別示于表2和表3。

表2 №2鍋爐引風機熱態試驗主要結果

|

項 目 |

單位 |

工況1 |

工況2 |

工況3 |

|||

|

發電負荷 |

MW |

1031 |

750 |

499 |

|||

|

鍋爐蒸發量 |

t/h |

3030 |

2130 |

1387 |

|||

|

風機編號 |

/ |

A |

B |

A |

B |

A |

B |

|

風機流量 |

m3/s |

697.9 |

693.3 |

491.8 |

499.7 |

370.9 |

365.3 |

|

平均流量 |

m3/s |

695.6 |

495.7 |

368.1 |

|||

|

風機壓力1 |

Pa |

4162.3 |

4436.0 |

2330.2 |

2353.3 |

1403.6 |

1479.4 |

|

平均風機壓力 |

Pa |

4299.1 |

2341.7 |

1441.5 |

|||

|

風機比壓能1 |

J/kg |

4526.4 |

4819.4 |

2550.8 |

2575.9 |

1541.5 |

1624.4 |

|

平均比壓能 |

J/kg |

4672.9 |

2563.3 |

1583.0 |

|||

|

風機葉輪效率 |

% |

66.3 |

70.0 |

46.4 |

47.3 |

28.1 |

29.6 |

表3 №2鍋爐增壓風機熱態試驗主要結果

|

項 目 |

單位 |

工況1 |

工況2 |

工況3 |

|||

|

發電負荷 |

MW |

1031 |

750 |

499 |

|||

|

鍋爐蒸發量 |

t/h |

3030 |

2130 |

1387 |

|||

|

風機編號 |

/ |

A |

B |

A |

B |

A |

B |

|

風機流量 |

m3/s |

680.7 |

681.1 |

495.7 |

502.0 |

368.1 |

367.0 |

|

平均流量 |

m3/s |

680.9 |

498.8 |

367.5 |

|||

|

風機壓力1 |

Pa |

2744.5 |

2919.6 |

1646.8 |

1569.8 |

847.6 |

901.9 |

|

平均風機壓力 |

Pa |

2832.0 |

1608.3 |

874.7 |

|||

|

風機比壓能1 |

J/kg |

2940.2 |

3125.9 |

1772.0 |

1689.6 |

915.0 |

973.4 |

|

平均比壓能 |

J/kg |

3033.1 |

1730.8 |

944.2 |

|||

|

風機葉輪效率 |

% |

58.41 |

61.01 |

50.58 |

48.38 |

30.32 |

32.66 |

從表2和表3可以看出:引風機改前運行效率在30%~70%區域,增壓風機改前運行效率在30%~61%區域。運行效率均很低。

6.2 二合一改造設計參數

由表2和表3的試驗結果經分析研究確定出的引、增壓風機二合一的選型設計參數示于表4。

表4 引風機與增壓風機二合一改造選型參數表

|

項目 |

單位 |

TB |

BMCR |

1031MW |

750MW |

499MW |

|||

|

大氣壓力 |

Pa |

102000 |

102000 |

102000 |

102000 |

102000 |

|||

|

蒸發量 |

t/h |

/ |

3033 |

3030 |

2130 |

1387 |

|||

|

入口密度 |

kg/m3 |

0.906 |

0.906 |

0.906 |

0.906 |

0.906 |

0.906 |

0.906 |

0.906 |

|

入口靜壓 |

Pa |

-4080.013 |

-3548 |

-3508 |

-3577 |

-2126 |

-2171 |

-1418 |

-1422 |

|

流量 |

m3/s |

767.0 |

697.3 |

697.7 |

695.6 |

499.8 |

507.0 |

374.0 |

370.6 |

|

合一后壓力 |

|

8030.7 |

7170.2 |

6933.7 |

7384.3 |

3993.2 |

3938.5 |

2259.5 |

2390.2 |

|

壓縮性系數 |

/ |

0.9720 |

0.9750 |

0.9758 |

0.9743 |

0.9860 |

0.9862 |

0.9921 |

0.9916 |

|

比壓能 |

J/kg |

8615.8 |

7716.5 |

7468.0 |

7940.9 |

4346.0 |

4287.2 |

2474.2 |

2616.1 |

6.3 改造方案

保持現引風機基礎不動,更換現引風機的集流器、轉子、主機殼、中間軸、聯軸器、后導葉組及擴壓器等部件,風機葉輪由4250mm減少為3750mm,電機工作轉速提高一檔,由585r/min增加到745r/min。主軸承裝配組、出口膨脹節可利用,電動執行器(電動執行器的基礎需要改造)、冷卻風機等輔助配套設備也可以利用原風機。

6.4 改造效果

項目實施后大幅降低了廠用電率,廠用電率下降0.20-0.28%,優化了電廠的運行指標,增加了發電量;改造后每年可多創造利潤645萬元,項目的投資在改后運行不到1年即可回收。

7 引、增壓風機二合一改造后煙道系統優化設計實例

7.1 煙道系統優化方案簡介

由于合并后需要對引風機出口至脫硫系統GGH或吸收塔入口的煙道進行優化改造,我們根據工程經驗提出了四種改造方案。

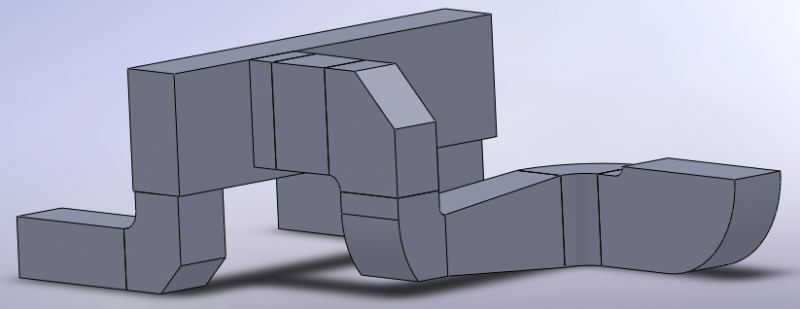

方案1:保留增壓風機及全部煙道,只利用鋼制圓錐段代替增壓風機葉輪部分,如圖2所示。

圖2 方案1煙道改造示意圖

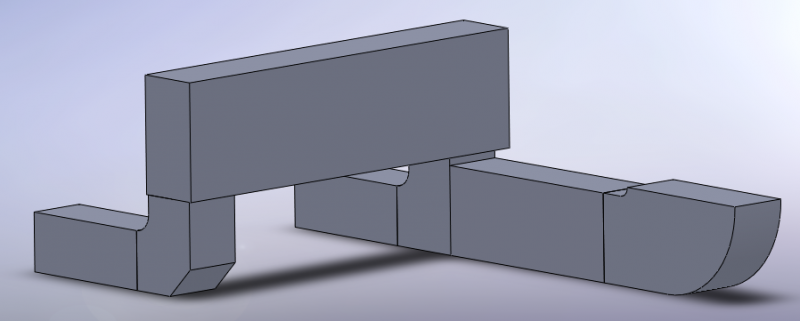

方案2:保留主體煙道不動,將原有增壓風機從進氣箱至擴壓筒全部拆除,利用方形煙道在原有增壓風機基礎上對原增壓風機進出口管道進行連接,如圖3所示。

圖3 方案2煙道改造示意圖

方案3:將原有增壓風機以及增壓風機進口煙道全部拆掉,在引風機出口匯總水平煙道的一段接出煙道向下與原有GGH入口煙道匯合,如圖4所示。

圖4 方案3 煙道改造示意圖

方案4:將原有增壓風機以及增壓風機進口煙道全部拆掉,將B引風機出口底面出口直煙道延長與原有GGH入口煙道匯合,A側引風機的出口煙氣通過引風機出口匯合水平煙道與B引風機出口煙氣匯合,如圖5所示。

圖5 方案4煙道改造示意圖

7.2煙道系統優化效果分析

由于4種煙道改造方案的思路不同,所以其煙道阻力也有很大差別。為了進一步對比煙道優化效果,在相同條件下對四種方案的煙道流場情況進行數值模擬進行,并給出了相對煙道阻力,4種優化方案壓損計算結果比較見表5:

表5 四種優化方案壓損計算結果比較

|

|

方案一 |

方案二 |

方案三 |

方案四 |

|

相對阻力 |

100% |

75% |

50% |

45% |

由表5可以看出,方案一由于沒有對原有煙道進行優化,所以阻力最大。而方案三和方案四的煙道阻力情況比較理想。阻力偏差主要來自于流場中的流動旋渦。

8 結論

(1) 從理論分析和實踐結果都證明了引風機與增壓風機二合一的風機系統改造可以取得顯著的節能效果,是最佳節能改造方案之一。并可提高機組的安全運行可靠性,值得在火電廠推廣應用。

(2)引、增壓風機二合一改造后,正常運行時不會造成引風機入口煙氣系統負壓力增加,但需對引風機出口至增壓風機入口間的煙道承壓能力進行校核。在機組滿負荷運行時,因某種原因導致鍋爐MFT動作,送、一次風機全部跳停,而又遇引風機調節機構失靈無法關閉,且引風機又無法跳停的極端情況下,引風機入口負壓力將升高。但由于軸流風機的失速特性,其升高有限,絕大多數不可能升至鍋爐爐膛內爆的壓力(8.7kPa),但可能需對引風機入口段煙道及除塵器的承壓能力進行校核。

(3)引、增壓風機合一改造為一系統工程,不但要對風機進行匹配優化設計,而且對風(煙)道系統也要同時進行優化設計,方能取得最佳節能效果。改造后的引風機一般都采用變頻調速控制,進一步發揮其節能效果。

(4)引風機、增壓風機二合一改造以前,一般都已采用變頻器調速控制,在引增合一改造以后,由于風機功率大大增加,原有的變頻器已經不能使用,必須更換更大容量的高壓變頻器驅動,而且對變頻器的控制功能和可靠性要求也就更高了。因為改造前當引風機故障時,可讓增壓風機提高出力來彌補;同樣當增壓風機故障時也可以通過引風機的出力加以彌補。引增合一改造后,取消了增壓風機,只有引風機一臺風機了(對于一側風機來講,一般鍋爐均采取雙側風機設計),所以對其的可靠性要求也就大大提高了。

共0條 [查看全部] 網友評論