第四節 脫硫增壓風機變頻調速節能改造(下)

4 增壓風機的控制

4.1 增壓風機改造前的控制方式

改造前增壓風機采用靜葉調節,其控制方式:通過原煙氣壓力手動設定值與實際原煙氣壓力的偏差進行PID調節,控制增壓風機的葉片角度,保證原煙氣擋板前的壓力穩定在設定值。

為了防止一些小擾動,增加了一個原煙氣壓力手動設定值與實際原煙氣壓力偏差的死區,死區是在原煙氣壓力量程范圍內的±5%。當偏差為正數時,PID調節是反調節;偏差為負數時,PID調節為正調節,用比例元件p011的參數——1000來解決正反調節的問題。正常運行中,當偏差絕對值小于0.5%(35kPa)時,使用正常的比例帶=1000,積分時間=10s;當被調量與設定值存在較大偏差時,偏差絕對值大于0.5%(35kpa)時,及鍋爐RB保護動作時,馬上投入快速自適應塊進行迅速調節。即采用變參數的方法,使用特殊的比例帶=2000,以及積分時間=10s(時間可以根據需要調整),該比例帶是個y=1.9095x+90.452函數曲線(其中y—比例帶,x—偏差)。

根據脫硫工藝系統的要求,在FGD裝置出現下列異常情況時,必須通過FGD事故系統程序將旁路擋板自動打開:(1)FGD跳閘;(2)主機事故跳閘信號;(3)原煙氣壓力大于300Pa或小于-850Pa,延時3s;(4)原煙氣進口溫度>

4.2 增壓風機母線電源開關QF控制策略

在工頻運行情況下,QF開關合閘必須滿足各項脫硫系統工藝允許條件,如風機靜葉全關、原煙/凈煙擋板全開等。在投入變頻運行情況下,除滿足上述條件,還需要滿足:工頻旁路QF2有分閘狀態、無合閘狀態,變頻器啟動條件滿足,無變頻器故障報警開入量等。

4.3 增壓風機變頻啟動控制策略

變頻啟動是在QF開關已經合閘情況下,投入變頻器運行,其控制過程為:判斷QF開關合閘,QF1、KM1開關無保護異常,自動投入0.4kV預充電電源,從移相變二次繞組對移相變及變頻器功率單元充電,檢查充電電流波形,判斷變頻設備無異常,時間持續5s,后自動合入QF1、KM1開關,變頻器上高壓電,按照運行人員預先給定頻率開始逐漸升高輸出頻率。這樣既可以避免變頻器內部故障使得高壓上電對變頻器的損壞,同時減小移相變的勵磁涌流,還可以避免功率單元電容器的充電沖擊,有效延長電容器使用壽命。

4.4 工頻啟動控制策略

工頻啟動是在QF開關已經合閘情況下,直接投入電機運行,其控制過程為:當變頻器不在檢修狀態時,判斷QF開關合閘,QF1、KM1開關有分閘狀態、無合閘狀態,QF2開關無保護異常;當變頻器在檢修狀態時,由運行人員在DCS畫面確認檢修狀態,邏輯上只判斷QF1開關合閘,QF2開關無保護異常。

4.5 變頻調節控制策略

DCS工切變、增壓風機工頻狀態、旁路擋板保護開的情況下,變頻器調節投手動狀態,原煙氣壓力手動設定值將直接等于實際原煙氣壓力。DCS工切變指令發出,且工頻運行狀態消失的情況下,變頻器調節投自動狀態,增壓風機原煙氣壓力手動設定值保持切換前原煙氣壓力。

4.6 靜葉調節控制策略

DCS工切變、增壓風機變頻自動狀態、旁路擋板保護開的情況下,風機靜葉調節投手動狀態,原煙氣壓力手動設定值將直接等于實際原煙氣壓力。DCS變切工、增壓風機工頻狀態的情況下,風機靜葉調節投自動狀態:

(1)變切工過程中,當變切工指令發出時,增壓風機原煙氣壓力手動設定值保持切換前原煙氣壓力,將增壓風機靜葉直接關到變切工之前鍋爐風量對應的增壓風機靜葉開度。

(2)工切變過程中,當工切變指令發出時,保持增壓風機靜葉開度為切換前的開度。

(3)鍋爐RB保護動作時,在RB動作信號發出30s內且旁路擋板處于關閉位置,將增壓風機靜葉直接關到當前鍋爐風量對應的增壓風機靜葉開度。

(4)正常工頻運行狀態下,當處于自動狀態時,通過原煙氣壓力手動設定值與實際原煙氣壓力的偏差進行PID調節。

4.7 變頻切換至工頻的控制策略

變頻切換至工頻有自動/手動兩種方式,就地變頻器發“重故障”跳閘后自動切換至工頻旁路;手動切換可由DCS發出指令,也可通過就地變頻器面板手柄操作。當變頻切換至工頻指令發出后,判斷風機在變頻運行狀態,立即停止變頻器輸出,自動斷開QF1、KM1變頻開關,延時3s發“變頻停止”信號、合QF2工頻開關。這樣,一方面減小工頻投入時的沖擊電流,同時風機靜葉開度在變頻器跳閘同時開始逐步關閉到鍋爐風量對應的增壓風機靜葉開度,并投入自動,減小了工頻投入時原煙氣壓力及鍋爐爐膛負壓的波動。

4.8 工頻切換至變頻的控制策略

工頻切換至變頻只能通過DCS手動方式進行,DCS發出“工頻切換至變頻”指令后,判斷工頻開關QF2在合閘狀態,立即啟動變頻器,變頻器開始低壓充電,延時4.7s斷開QF2開關,5s充電完畢,自動合入QF1、KM1變頻開關,變頻器開始輸出。

在工頻切換至變頻操作時,原先擔心在風機惰走期間失壓,導致原煙氣壓力反正,為此在邏輯中增加了增壓風機靜葉自動打開60%的指令,但在試驗中發現此項改進有些多余,增壓風機惰走需要3min,沒有發生預想中的失壓現象導致變頻器啟動后抽吸力過大,旁路擋板保護動作的情況。因此在熱態試驗中取消了打開增壓風機靜葉指令。當工切變操作指令發出4s內直接保持切換前增壓風機靜葉開度。

4.9 脫硫增壓風機與引風機的協調控制

因為環保要求,很多機組都安裝了脫硫裝置,脫硫增壓風機與引風機一樣,都安裝在鍋爐的尾部煙道內,這樣就必然會存在相互影響;并且脫硫增壓風機位于靠近煙囪的煙道出口處,就必然會對引風機的運行造成極大的影響:增壓風機的風門關小,引風機的風門就要開大,電功率就要增大,反之就會減小。

所以在兩種風機的運行控制中就要進行協調控制:兩種風機應保持有相同的通流量(風量),做到按比例同步控制。最好是兩種風機都采用變頻調速控制,才能實現最好的協調控制,否則必然會影響到引風機變頻調速的節能效果。

現引風機多為靜葉調節軸流式風機,脫硫增壓風機多為動葉調節軸流式風機,兩風機在機組滿負荷運行時,風機均可運行在各自的最高效率區內,風機運行效率均在85%左右。但低負荷時靜調引風機的運行效率下降較快,而動調增壓風機運行效率下降較慢。從目前滿負荷時增壓風機運行工況點推算,當機組負荷降至60%時,增壓風機的運行效率還可達70%左右。而引風機的運行效率僅有50%左右。為此建議:當脫硫系統旁路門關閉且密封性好的情況下,引風機盡可能保特在較大開度下運行, 最好在60%以上。這將造成增壓風機入口為正壓,降低增壓風機的壓升,減小增壓風機開度,但其運行效率仍較高。使引風機和增壓風機的總耗電降低。

4.10 增壓風機變頻改造DCS控制邏輯

增壓風機變頻改造的DCS控制邏輯設計關鍵主要在于:

(1)變頻、工頻在同一個電氣主開關下;

(2)危急狀況的聯鎖功能;

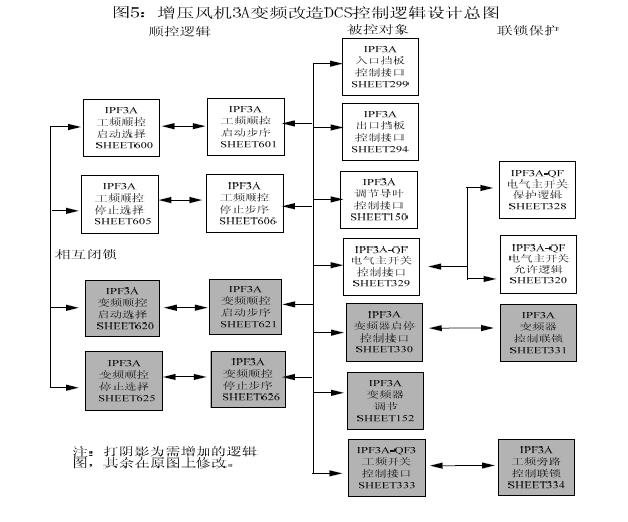

(3)操作員順控“一鍵啟停”功能。增壓風機3A和3B的DCS控制邏輯相互獨立并雷同,以增壓風機3A為例的DCS設計如圖3所示。

圖3 增壓風機變頻改造DCS控制邏輯設計總圖

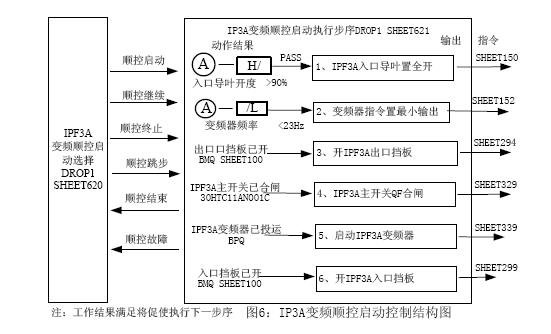

圖4 IP3A變頻控制啟動控制結構圖

4.11 設計及調試整定細節如下:

(1)每臺增壓風機有4套相互獨立并行的順控邏輯,即為“工頻順控啟”、“工頻順控停”、“變頻順控啟”、“變頻順控停”。任一套順控實現“一鍵啟動”,程序啟動后閉鎖其余順控的執行;設備所處狀態也閉鎖部分順控功能,如“已處于變頻運行狀態”將只能執行“變頻順控停”,其余順控將閉鎖。

(2)每套順控有類似的結構形式,以變頻順控啟動為例,順控程控軟件結構如圖4所示:

(3)無論是工頻運行還是變頻運行,只要電氣主開關QF分閘,均將導致增壓風機停運。因此在保護邏輯設計上,因工況異常需要增壓風機跳閘的在DCS內部只需采取一個動作,即QF分閘。為保證系統初始位置的正確性,當DCS檢測到QF分閘信號后,(脈沖)聯鎖變頻器停運、旁路開關QF3分閘。當變頻支線或工頻支線電氣故障時,需要判斷實際運行工況,才能觸發QF分閘。如變頻器重故障或QF1綜保動作或QF2綜保動作時,必須同時不在工頻運行模式,才能觸發QF分閘。

(4)電氣主開關QF合閘允許條件同改造前;“QF已合閘”為變頻器啟動允許和QF3合閘允許的必備條件,變頻和工頻相互閉鎖,即只有QF1、QF2分閘才允許QF3合閘,反之亦然,同時如存在變頻器和QF3自身的電氣故障也不允許啟動。

(5)順控指令和操作員手動指令受允許條件的限制,保護跳閘指令無條件執行。

(6)“QF且QF3合閘”為工頻運行狀態;“QF、QF1、QF2 合閘、且變頻器運行”為變頻運行狀態。這兩個狀態信號任一個為“1”則表示增壓風機運行,全為“0”則表示增壓風機停運。由于這樣的組合信號過于繁瑣,實際僅用于狀態顯示和允許限制。

(7)為保障機組安全,增加事故工況聯開脫硫煙氣旁路擋板條件如下:

①電氣主開關QF已分閘(脈沖);

②電氣主開關QF或變頻器輸出電流大于190A;

③電氣主開關QF合閘且QF電流小于5A(脈沖)。

雖然邏輯設置上所有保護都集中于QF,為了防止下線開關的偷跳設置了第③條,而增壓風機啟動階段旁路擋板須處于開位,與此并不矛盾。另外為防止運行人員誤操作將變頻器和QF3的單操功能取消,正常時只能通過順控啟停系統,異常時運行人員可將QF緊急分閘。

(8)增壓風機的變頻自動相對簡單,變頻和導葉只是風機出力調節的不同方法。因此頻率調節自動回路設計與導葉調節幾乎是雷同的,都是單PI調節器加上風機平衡回路(圖略)。因主機爐膛負壓自動系統的存在,頻率調整范圍不受過程工況的限制,因電氣設備特性需要將頻率自動調整范圍確定為20Hz~48Hz。在實際調試中,因頻率調節的靈敏度高于導葉,將PI 中的增益和積分作用都適當減緩,最終整定PI調節器參數為(P-0.3;I-45);對應導葉調節參數為(P-0.5;積分時間I-30),增壓風機入口負壓動態偏差為±40Pa,穩態偏差為±15 Pa。

由于脫硫增壓風機是兩臺并列運行,變頻系統較為復雜,采用順序控制變“被動聯鎖”為“主動聯鎖”,可有效避免信號失效帶來的拒動。

5 增壓風機變頻改造應注意的幾個問題

5.1工頻旁路閉鎖設計

為保證脫硫系統運行可靠性必須設置自動工頻旁路,但設計中必須引起重視的問題就是防止工頻、變頻出口開關由于誤操作而并列運行,兩個不同頻率的系統并列運行將造成整個變頻系統的損壞。

為此,除了在DCS自控程序、變頻器PLC程序中需判斷并采用工頻、變頻運行狀態閉鎖及開關位置狀態閉鎖,還應在工頻、變頻出口開關的操作回路中采用硬接線閉鎖。即KM1開關在QF2開關分閘狀態才允許合閘,當QF2開關在工作位置合閘狀態則直接跳KM1開關;對QF2開關則反之。

5.2 變頻系統保護的配置

從高壓變頻系統繼電保護的配置與定值整定分析可知,在工頻運行情況下,電動機及出線電纜的保護由QF2的保護裝置來實現;在變頻運行情況下,電動機作為高壓變頻器的負荷與廠用母線隔離,電動機及出線電纜的保護轉由高壓變頻系統控制器實現;變頻器各功率單元分別由移相變壓器低壓側各獨立的三相繞組供電,各繞組的保護由功率單元實現;移相變高壓側繞組及進線電纜的保護則由QF1保護裝置來實現。而母線側電源開關作為工頻、變頻運行工況均需投運的設備。其保護配置只需要考慮母線側出線電纜短路、接地故障,同時作為移相變、電動機保護的后備保護,在QF1、QF2開關拒動的情況下保護動作跳閘。

母線電源開關保護定值一般按照電動機來整定,定值在不同運行方式下無法實現自動切換,使得變頻運行時保護靈敏度很難滿足要求,尤其對于配備縱差保護的電機,變頻工況需要退出該保護,否則易誤動。所以,若采用自動工頻旁路設計,建議采用圖2系統配置,若采用手動工頻旁路設計,則在設備投運前必須注意將微機保護裝置根據工頻、變頻運行工況進行保護的投退及其定值的切換。

5.3 變頻器瞬停保護設計

由于機組6kV廠用母線均帶有給水泵電機,大機組給水泵電機功率相當大,一般在5000kW以上,在給水泵聯鎖啟動時,母線電壓均跌落至80%以下,根據泵啟動后帶負荷的情況,電壓跌落持續時間可能維持10~20s,因此變頻器瞬停保護對保證風機的持續運行非常重要。

電壓型變頻器功率單元由于有大容量的高壓電容器作為整流濾波環節,而該電容具有一定的儲能作用,在輸入完全掉電情況下能夠維持輸出一段時間,在裝置內濾波電容越大、負荷運行頻率越低、輸出功率越小則可維持的時間越長。一般變頻器可承受-30%電源電壓下降和5個周波電源喪失。具體瞬停(低電壓)時間根據電機定、轉子的參數頻率特性、電機最低運行頻率來計算確定。

變頻器動力電源瞬時斷電再上電一般有兩種不同情況,如果斷電時間在100ms(即5個周波)之內,沒有任何影響,變頻裝置連續運行;如果斷電時間在100ms~“瞬停(低電壓)時間”之內,變頻器發“輕故障”信號,執行瞬停重啟過程。如果斷電時間超過瞬停(低電壓)時間,變頻器發“重故障”信號,在“變頻運行”信號延時保持時間內,自動切換至工頻旁路;若超過保持時間,則不再切換至工頻,風機停運。

5.4 增壓風機、電機軸承潤滑問題

由于增壓風機為低轉速、低壓頭、大流量風機,軸徑較大,電機極對數多為10、12極,因此在調試中有兩個問題需要注意:一是工頻切換至變頻時,盡可能減小電機惰走時間,防止變頻器投入時因過流而跳閘。在原設計中,工頻開關斷開后1s再投入變頻器,后調整為0.3s。二是變頻器最低頻率限制應根據風機、電機軸承潤滑方式所決定的低轉速情況下軸承潤滑能力來確定。風機及電機采用脂潤滑,其潤滑能力受電機轉速的影響相對較小;若采用油潤滑方式,特別是油環潤滑將會因電機轉速降低,油環帶油情況明顯變差,使得軸承無法良好潤滑,軸承溫度升高;若采用壓力供油潤滑,靠潤滑泵的壓力向軸承供油,將從軸承流出的潤滑油回收到油池循環使用,則能有效解決低轉速下軸承潤滑問題。

共0條 [查看全部] 網友評論