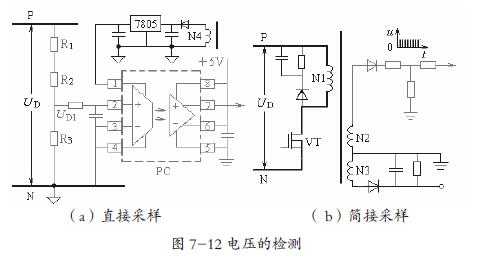

(1)直接采樣

即直接從直流電壓上取樣,如圖7-12(a)所示。圖中的PC 是集成光耦合電路,一方面,使強電和弱電之間可靠隔離;另一方面,也提高了檢測的靈敏度。

(2)間接采樣

如圖7-12(b)所示。

開關電源二次繞組N2 的感應電動勢經二極管整流,并經電阻分壓后,得到脈沖序列。因為開關電源二次繞組所得電壓的峰值是和直流電壓UD 成正比的。

3.溫度的檢測

把半導體熱敏電阻(NTC)封裝在逆變模塊里靠近IGBT 芯片的位置,如圖7-13(a)所示。半導體熱敏電阻通常呈負溫度系數特性,即溫度越高,電阻值越小。采用內置熱敏電阻的保護電路如圖7-13(b)所示。

7.2 變頻器常用功能

內容提要

本節歸納了變頻器在使用過程中,需要用戶根據生產機械的實際工況進行調整的功能。主要歸納功能的含義及調整的方法和基本要點,對于其原理不再多作講解。

7.2.1 頻率給定功能

7.2.1.1 模擬量頻率給定功能

1. 模擬量給定方法

模擬量給定的給定信號是電壓或電流,給定途徑主要是通過外接輸入端子輸入。如圖7-14(b)所示,端子AV1 接受電壓信號,由電位器RP 的滑動端得到信號;端子C1 則接受電流信號。部分變頻器在面板上裝有電位器,也可以進行模擬量給定,如圖7-14(a)所示。

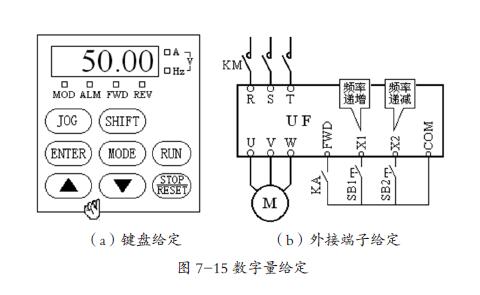

2.數字量給定方法

(1)鍵盤給定

即利用鍵盤上的升鍵▲和降鍵▼進行頻率給定,如圖7-15(a)所示。

(2)外接端子給定

變頻器的輸入控制端子中,有兩個端子,經過功能預置,可以作為升速和降速之用。如圖7-15(b)所示,在多功能輸入端子中任選兩個端子(如圖7-15(b)中之X1 和X2 端),將它們分別預置為“頻率遞增”和“頻率遞減”,則X1 和X2 端子具

有如下功能:

“X1 - CM”接通→頻率上升;

“X1 - CM”斷開→頻率保持已經上升的頻率,或回復至原來的頻率;

“X2 - CM”接通→頻率下降;

“X2 - CM”斷開→頻率保持已經下降的頻率,或回復至原來的頻率。

升速和降速端子常寫成“UP/DOWN”端子。

7.2.1.2 頻率的限制功能

1.最高頻率

變頻器允許輸出的最大頻率,稱為最高頻率,用fmax表示。

在模擬量給定時,最高頻率實際上就是與最大給定信號對應的頻率。

當利用鍵盤的升鍵(▲)進行頻率給定時,最高頻率的含義是:當變頻器的輸出頻率已經達到最高頻率后,即使再按升鍵,變頻器的輸出頻率也不能再升高了。

優先權。

3.下限頻率

(1)定義

下限頻率是根據生產機械的工藝要求而決定的最低工作頻率,用fL 表示。

(2)下限頻率和起始頻率的關系

①電動機起動時,變頻器的輸出頻率從0Hz 開始上升;停機時,變頻器的輸出頻率也能下降至0Hz。

②在運行過程中調節變頻器的輸出頻率時,最低的工作頻率為下限頻率。

4.回避頻率

任何機械在運轉過程中,都會發生振動,振動的頻率和轉速有關。每臺機器又都有各自的固有振蕩頻率,它取決于機械的質量和結構。如果生產機械運行在某一轉速時,所引起的振動頻率和機械的固有振蕩頻率相吻合的話,則

機械的振動將因發生諧振而變得十分強烈,并可能導致損壞機械的嚴重后果。

回避頻率就是要“回避”掉可能引起諧振的頻率。

5.點動頻率

點動控制就是“點一點,動一動”。是各類機械在調試過程中經常使用的操作方式。

點動運行時的工作頻率,稱為點動頻率,用ƒJOG 表示。

點動頻率的大小應根據生產實際的需要來進行預置。

7.2.2 控制方式功能

異步電動機在低頻運行時,其電壓也應同時下降,但如果電壓和頻率同步下降,電動機的磁通會減少,其帶負載能力也會減小。所謂控制方式,就是在運行頻率下降時,如何根據負載的具體情況,調整電動機磁通的控制方式。

7.2.2.1 U/f 控制方式

1.幾個基本名詞

(1)基本頻率

與最大輸出電壓對應的頻率,稱為基本頻率,用fBA表示。

在絕大多數情況下,基本頻率應該等于電動機的額定頻率,并且最好不要隨意改變。

(2)頻率調節比

變頻器的輸出頻率與額定頻率之比稱為頻率調節比:

2.V/F 控制方式

(1)含義

通過調整變頻器輸出側的電壓頻率比(U/f 比)的方法,來改變電動機在調速過程中機械特性的控制方式。

由于電壓的下降是人為的,這就有可能根據負載的不同特點來適當地調整U/f 比。這種通過調整U/f 比來改變電動機特性的方法,便稱為V/F 控制方式。

(2)U/f 線

不同的負載在低頻運行時對U/f 比的要求也是不一樣的。為此,各種變頻器都設置了許多種U/f 線,供用戶根據負載的具體要求來進行預置。如圖7-16 所示,曲線①是電壓與頻率成正比地變化的U/f 線,稱為基本U/f 線。其特點是:

如要加大低頻時的帶負載能力,須在基本U/f 線的基礎上加大U/f 比,使kU > kF,稱為轉矩補償或轉矩提升,轉矩提升后的U/f 線如曲線②所示,圖中的UC% 是轉矩提升量。

離心式風機和水泵等二次方律負載在低頻運行時,負載的阻轉矩與額定轉矩相比,減小很多,非但不必要加大U/f 比,還應該減小U/f 比,使kU < kF,進行負補償,如曲線③所示,在許多變頻器的說明書中,稱之為“低勵磁壓頻比”。

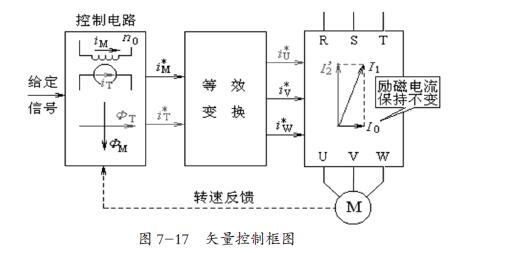

7.2.2.2 矢量控制方式

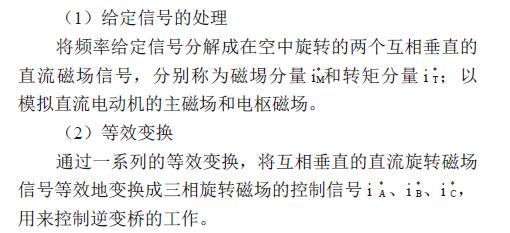

1.矢量控制的基本思想

仿照直流電動機的調速特點,使異步電動機的轉速也能通過控制兩個互相垂直的直流磁場來進行調節。

2.矢量控制框圖

如圖7-17 所示。

當頻率給定信號改變時,仿照直流電動機的情形,使直流磁場中的勵磁分量保持不變,而轉矩分量得到調整,以模擬直流電動機的主磁場不變,只調節電樞磁場的情形,從而獲得和直流電動機相仿的調速特性。

(3)轉速反饋

①外部反饋

須在變頻器外部附加測速裝置,常稱為“有反饋矢量控制”,也稱為“有速度傳感器矢量控制”,可以使電動機得到很硬的機械特性,并且具有很高的動態響應能力。

②內部反饋

不需要在變頻器外部另裝轉速反饋裝置,在了解電動機參數的前提下,即使只檢測電動機的端電壓和電流,也能算出轉子磁通及其角速度,并進而推算出轉矩電流指令iT* 和勵磁電流iM* 指令,實現矢量控制,常稱為“無反饋矢量控制”。

3.電動機參數的自動檢測

矢量控制方式在進行等效變換時,須根據電動機的參數作大量的運算。而所需數據中的相當部分,例如,定子繞組的電阻和漏磁電抗、轉子繞組的電阻和漏磁電抗的折算值等,一般用戶是很難得到的。對此,當代的許多變頻器都已經配置了自動檢測電動機參數的功能。

具體方法大致如下:

(1)準備工作

①輸入電動機的額定數據;

②使變頻器處于“鍵盤操作”方式;

③將自測定功能預置為“自動”方式。

(2)靜止自測量

用手制住電動機的輸出軸,使電動機處于堵轉狀態。變頻器輸出額定電壓的25%,按下RUN 鍵,持續約1min。

(3)旋轉自測量

將電動機和負載脫開,處于空載狀態。按下RUN 鍵,讓電動機空轉約1min,轉速約為額定轉速的(50 ~ 80)%。如電動機不能脫離負載,則空載電流按額定電流的40% 計(I0 ≈ 40%IMN)。

7.2.2.3 直接轉矩控制方式

1.基本思想

把給定信號分解成一個轉矩信號和一個磁通信號。當實際轉速高于給定值時,它就關斷IGBT 管,使電動機因失去轉矩而減速;而當實際轉速低于給定值時,它又使IGBT 管導通,電動機因得到轉矩而加速,稱為“砰-砰”控制(雙位控制)。

2.主要優缺點

(1)不需要SPWM發生器,結構簡單,且動態響應快;

(2)輸出電流的諧波分量較大,沖擊電流也較大,逆變器輸出端常常需要接入輸出濾波器或輸出電抗器;

(3)逆變電路的開關頻率不固定,電動機的電磁噪聲較大。

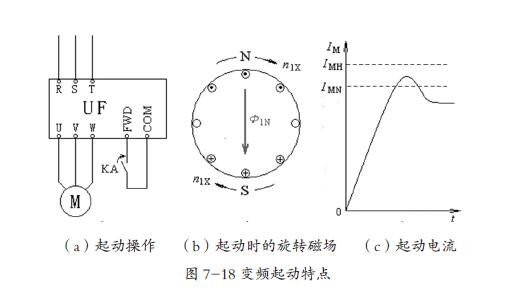

切割磁力線的速度很慢,如圖7-18(b)所示,故起動電流不大。如果在整個起動過程中,使同步轉速與轉子轉速間的轉差限制在一定范圍內,則起動電流也將限制在電動機允許的范圍內,如圖7-18(c)所示,圖7-18(c)中,IMN 是電動機的額定電流,IMN 是電動機允許的最大電流。

2.相關功能

(1)起動頻率及持續時間

負載在靜止狀態的靜磨擦系數是大于動磨擦系數的,就是說,從靜止狀態開始啟動時的阻轉矩要比運行過程中的阻轉矩大一些。

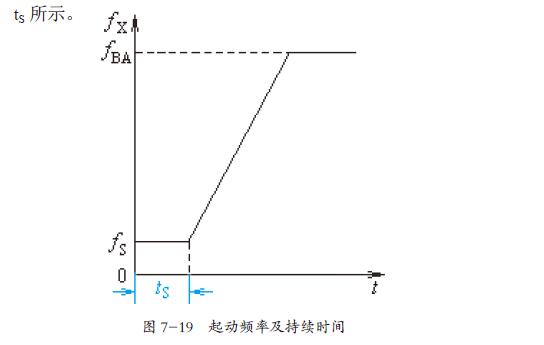

為了克服這剛啟動時的靜磨擦轉矩,需要有一點沖擊力,使它動起來。具體方法就是預置一個起動頻率fS,如圖7-19 中之fS 所示,使起動瞬間有一點突加的電磁轉矩,有助于使機器動起來。

除了預置起動頻率外,還需要預置一個起動頻率的持續時間。這是因為,有些負載在靜止時處于松弛狀態,如果讓起動頻率保持一個短時間,使負載先緩慢地轉起來,這對于延長生產機械的壽命是很有好處的。如圖7-19 中之

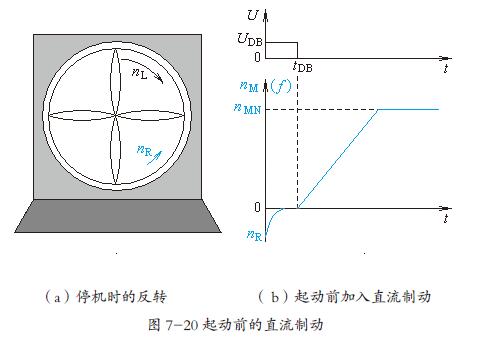

(2)起動前的直流制動

以風機為例,在停機時,由于周圍有自然風的原因,葉片常常反轉,如圖7-20(a)所示。使電動機在起動時處于反接狀態,增大了起動電流。為此,變頻器專門設置了“起動前直流制動”功能,就是說,在起動前,向電動機繞組里通入直流電流,使轉子迅速停止,然后再起動,如圖7-20(b)所示。起動前直流制動的目的,是保證電動機在零速狀態下起動。

7.2.3.2 加速功能

1.加速時間

所謂加速時間,是指變頻器的輸出頻率從0Hz 上升到基本頻率(或最高頻率)所需要的時間稱為加速時間。加速時間是由用戶根據生產機械的具體要求自行預置的。

2.加速時間與電流

加速時間過短,將使電動機的電流超過允許值,導致變頻器因過電流而跳閘。

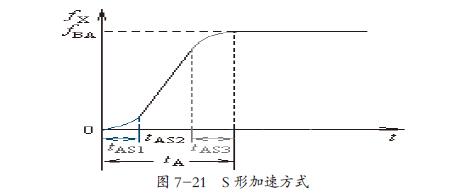

3.加速方式

生產機械在剛開始加速,以及在停止加速時,常常因為有慣性,而使傳動軸承受較大的剪切力,影響生產機械的壽命。為此,可以把加速過程分成三段:

(1)開始加速段

剛起動時,讓頻率上升得慢一些,如圖7-21 中的tAS1所示,稱為加速開始時的S 字加速時間。

(2)正常加速段

電動機加速到一定頻率后,就開始以預置的加速時間正常加速,如圖7-21 中的tAS2 所示。

(3)完成加速段

當電動機的工作頻率接近于所預置的工作頻率時,又讓頻率上升得慢一些,如圖7-21 中的tAS3 所示,稱為加速結束時的S 字加速時間。

這種加速方式稱為S 形加速方式。在進行功能預置時,除了預置加速時間tA 外,還需要分別預置tAS1 和tAS2。

7.2.3.3 減速功能

1.變頻器的減速與停機

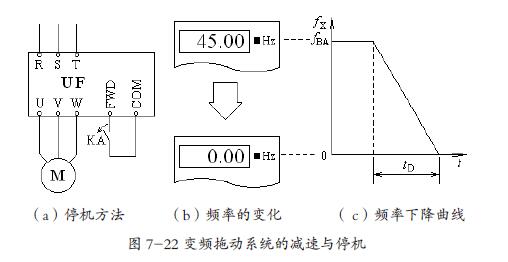

(1)停機方法

斷開變頻器的FWD 端子與COM 端子之間的連接,電動機的轉速將逐漸降低,直至停止,如圖7-22(a)所示。

(2)停機過程

停機時,變頻器的輸出頻率將從工作頻率fX(設為45Hz)逐漸下降為0Hz,如圖7-22(b)所示。

(3)減速時間

變頻器的輸出頻率從基本頻率fBA 下降到0Hz 所需要的時間,稱為減速時間,用tD 表示,如圖7-22(c)所示。

2.減速時的電動機狀態

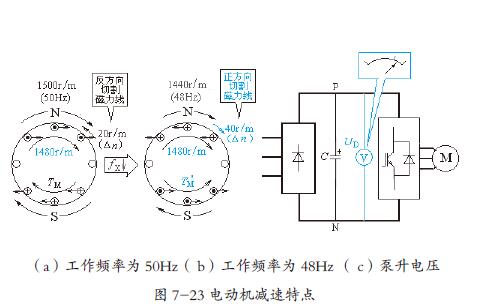

假設某4 極電動機,減速前在額定轉速下運行,其基本狀態如圖7-23(a)所示:同步轉速為1500 r/min,運行轉速為1480 r/min。轉子繞組以轉差(20 r/min)反方向切割磁力線而產生感應電動勢和電流,感應電流與磁通相互作用而產生的電磁轉矩TM 是驅動轉子旋轉的電磁轉矩。

今將頻率下降為48Hz,當頻率剛下降的瞬間,旋轉磁場的轉速(同步轉速)立即下降為1440r/min,但由于拖動系統具有慣性的緣故,電動機轉子的轉速不可能立即下降,仍為1480 r/min。于是,轉子的轉速超過了同步轉速,轉子繞組切割旋轉磁場的方向和原來相反了。從而,轉子繞組中感應電動勢和感應電流的方向,以及所產生的電磁轉矩的方向都和原來相反了,電動機處于發電狀態,如圖7-23(b)所示。由于所產生的轉矩和轉子旋轉的方向相反,能夠促使電動機的轉速迅速地降下來,故也稱為再生制動狀態。

3.泵升電壓

如上述,頻率下降(減速)時,電動機處于再生制動狀態,再生電流將通過和逆變管反并聯的二極管反饋到直流回路,向濾波電容充電,使直流電壓上升,稱為泵升電壓。

4.減速時間與直流電壓

減速時間過短,頻率下降太快,將使泵升電壓增加,變頻器的直流電壓將可能超過允許值,導致變頻器因過電壓而跳閘。

7.2.3.4 直流制動

1.直流制動的原理

(1)設置直流制動功能的理由

有的負載在停機后,常常因為慣性較大而停不住,有“蠕動”現象。這對于某些機械來說,是不允許的。例如龍門刨床的刨臺,“蠕動”的結果將有可能使刨臺滑出臺面,造成十分危險的后果。設置了直流制動功能,可使電動機迅速停住。

(2)直流制動的原理

向定子繞組內通入直流電流,則定子繞組產生的磁場將是空間位置不動的固定磁場,如圖7-24(a)所示。尚未停住的電動機轉子將正方向切割固定磁場,轉子繞組中產生很大的感應電動勢和電流,進而產生很強烈的制動轉矩,使拖動系統快速停住。

2.直流制動功能的預置

(1)直流制動的起始頻率ƒDB

通常,直流制動都是和再生制動配合使用的。即:首先由再生制動將電動機的轉速降至較低轉速,然后再加入直流制動,使電動機迅速停住。這里,從再生制動轉為直流制動的頻率即為直流制動的起始頻率,如圖7-24(b)中之ƒDB 所示。

(2)直流制動電壓UDB

即在定子繞組上施加直流電壓的大小,它決定了直流制動的強度。預置直流制動電壓UDB 的主要依據是負載慣性的大小,慣性越大者,UDB 也應越大。

(3)直流制動時間TDB

即施加直流制動的時間長短。預置直流制動時間TDB的主要依據是負載是否有“蠕動”現象,以及對克服“蠕動”的要求,要求越高者,TDB 應適當長一些。

7.2.4 外接端子的控制功能

7.2.4.1 開關量輸入端子的安排

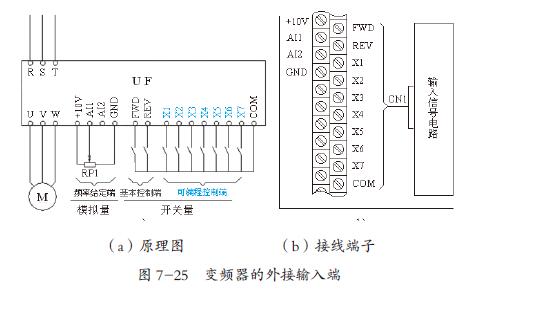

變頻器的外接輸入端子的安排如圖7-25 所示。

1.基本輸入端

變頻器的外接開關量輸入端子中,有一部分端子的功能是固定的,稱為基本操作輸入端,如圖7-25 中的FWD(正轉控制端)和REV(反轉控制端)所示。各種變頻器對基本操作輸入端的設置不盡相同,有的變頻器除了正、反轉控制端外,還有自鎖、點動、復位等端子。

共0條 [查看全部] 網友評論