6.4.2.1 直流調速系統

1.直流調速系統的構成

刨臺的原拖動系統如圖(6-15b)所示,由直流電動機MD 拖動,MD 由直流發電機G1 供電,G1 的原動機是三相交流異步電動機MA,MA 還同時拖動一臺勵磁發電機G2。G2 發出的電,一方面為DM 和G1 提供勵磁電流,同時也為控制電路提供電源。

2. 直流電動機的調速

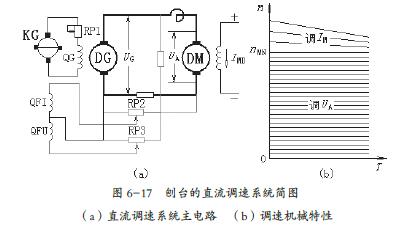

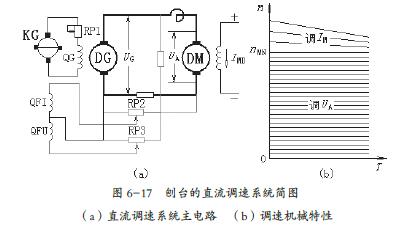

直流電動機DM 是通過調節電樞電壓來調速的,電樞電壓是由直流發電機DG 提供的,直流發電機的勵磁電流又是由交磁放大機KG 提供的。交磁放大機是一種具有放大作用,反映十分靈敏的特殊發電機。調節電位器RP1,就調節了DG 的勵磁電流,也就調節了主回路的電壓UG,從而調節了電動機的轉速,如圖(6-17a) 所示。

3. 有效轉矩線

電動機的硬機械特性是依靠電壓負反饋和電流正反饋進行補償而得到的。

當負載增大,電動機的電樞電流必增大,而電壓UG必有所下降,這些變化將改變交磁放大機的補償繞組QF1和QF2 的電流,最終將使電動機的轉速降落得到補償,從而得到十分硬的機械特性曲線,如圖(6-17b)所示。十分明顯的是,上述的電壓負反饋和電流正反饋的作

用,將不可能對電動機的勵磁電流發生影響。所以,直流電動機在額定轉速以上調速時,其機械特性將變軟,如圖(6-17b)的上部所示。因此,直流電動機在額定轉速以上的恒功率區實際上是不能用于刨削工件的。所以,其額定轉速應和低速擋的最高速(45m/min)相等。

3. 有效轉矩線

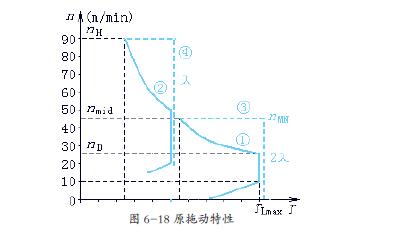

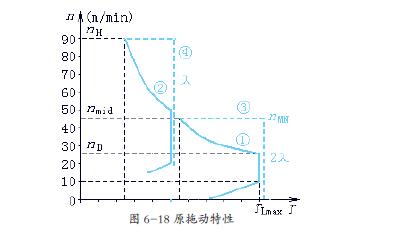

電動機折算到負載軸上的有效轉矩線如圖6-18 所示,圖中,曲線①是低速擋的負載機械特性,曲線②是高速擋的負載機械特性。曲線③是低速擋直流電動機的有效轉矩線,由于傳動機構的傳動比較大,故折算到負載軸上的電動機轉矩也較大;曲線④是高速擋直流電動機的有效轉矩線,由于傳動機構的傳動比較小,故折算到負載軸上的電動機轉矩也較小。

4. 電動機的容量

(1)負載所需容量

由圖6-18,負載所需容量發生在以最大切削力切削,和以計算轉速運行之時:

可見,電動機處于大馬拉小車的狀態。

6.4.2.2 變頻調速系統

1. 變頻調速的拖動特性

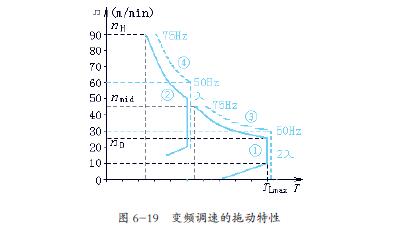

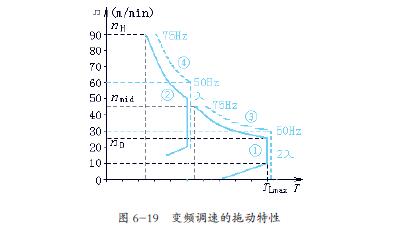

異步電動機變頻調速后和直流電動機的主要區別是:在額定頻率以上的恒功率區也能得到硬機械特性,是可以利用的。令電動機的額定頻率對應于30r/min,則在45r/min 時的工作頻率為75Hz,電動機在低速擋的有效轉矩線如圖6-19 中之曲線③所示;高速掃的有效轉矩線如曲線④所示。由圖可知,電動機的有效轉矩線十分接近于刨臺的機械特性。

6.4.3 刨臺往復運動的控制

6.4.3.1 刨臺往復運動的周期

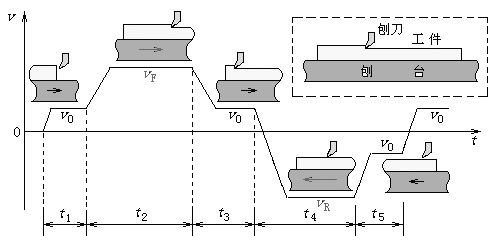

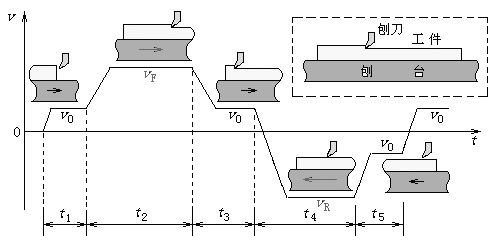

以國產A 系列龍門刨床為例,以其往復周期如圖6-20所示。圖中,v 為線速度,t 為時間。各時間段(t1 ~ t5)的工況如下:

圖6-20 刨臺的往復運動

1. 切入工件段

即刨臺起動、刨刀切入工件的階段(t1 段)。在這一階段,為了減小刨刀剛切入工件的瞬間,刀具所受的沖擊,和防止工件被崩壞,故速度較低,為v0;

2. 正常切削段

刨刀切入工件后,刨臺將加速至正常的刨削速度vF(t2段);

3. 退出工件段

在切削行程即將結束,刨刀退出工件之前,為了防止在刨刀退出時,工件邊緣被崩裂,故又將速度降低為v0(t3段);

4. 高速返回段

返回過程是不切削工件的空行程,為了節省返回時間,提高工作效率,返回速度應盡可能高一些,設為vR(t4 段);

5. 緩沖段

返回行程即將結束、再反向到工作速度之前,為了減小刨臺的動能,又應將速度降低為v0(t5 段);之后,便進入下一周期,重復上述過程。

6.4.3.2 往復周期的實施

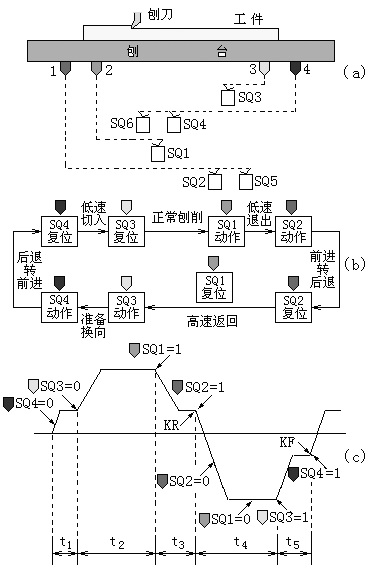

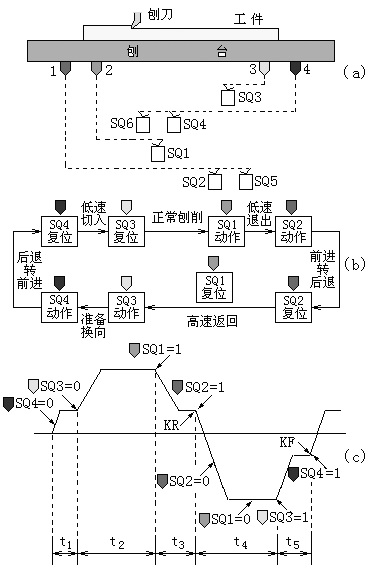

1. 雙向行程開關控制

(1)退出工件段

早期龍門刨床實施往復周期時,使用了6 個雙向行程開關,分別是SQ1 ~ SQ6;碰撞行程開關的是4 個檔塊,分別是1、2、3、4,它們的布置示意圖如圖(6-21a)所示。假設 :刨臺正處于刨削過程中,各行程開關的動作順序,如圖(6-21b)和圖(6-21c)所示:

(1)退出工件段

檔塊2 碰SQ1,使刨削速度降為低速,刨刀準備退出工件;

圖6-21 行程開關的布置

(a)布置圖 (b)動作順序 (c)時序圖

(2)高速返回段

檔塊1 碰SQ2,使刨臺高速返回;

如果刨臺因SQ2 發生故障而未返回,則檔塊1 將碰SQ5,迫使刨臺停止運行;在返回過程中,SQ2 與SQ1 相繼復位;

(3)緩沖段

檔塊3 碰SQ3,使返回速度降為低速,準備反向;

(4)切入工件段

檔塊4 碰SQ4,刨臺反向,低速切入工件;如果刨臺因SQ4 發生故障而未反向,則檔塊4 將碰SQ6,迫使刨臺停止運行;在反向過程中,SQ4 復位;

(5)正常切削段

SQ3 復位,刨臺升速為所要求的切削速度;

圖6-22 刨臺專用接近開關

重復上述。

圖6-22 刨臺專用接近開關

重復上述。

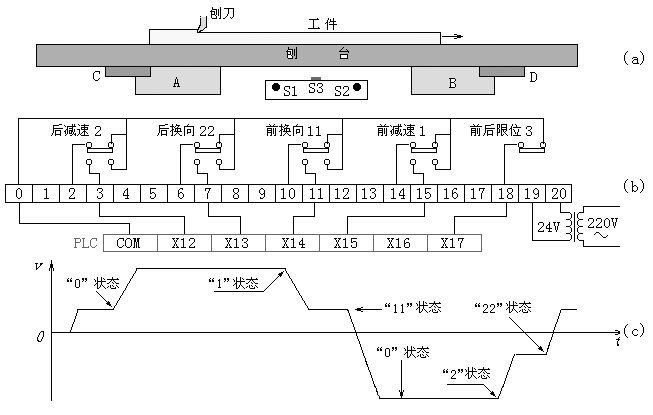

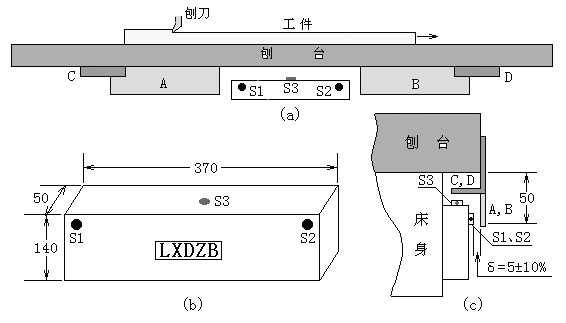

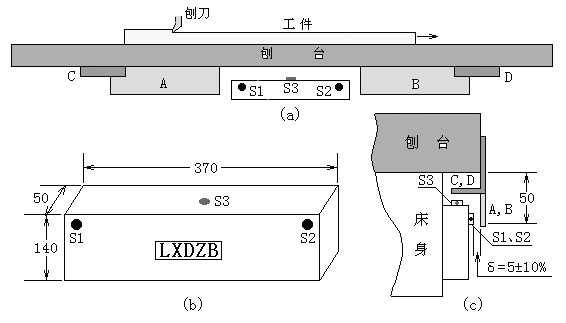

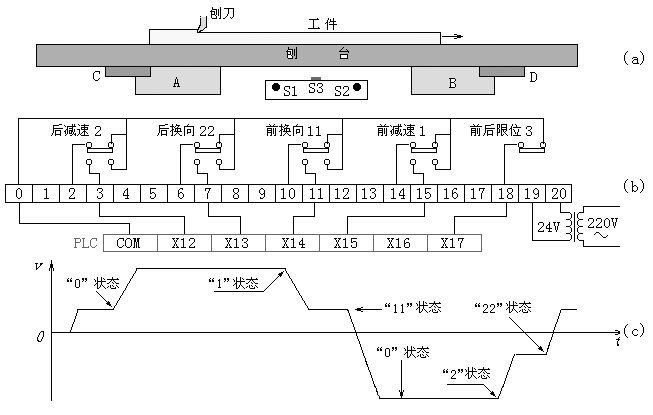

2.接近開關控制

近年來,開發出了刨臺專用的電子接近開關,由于消除了機械碰撞,因而具有故障率低,使用壽命長等優點。如圖6-22 所示,專用接近開關由3 個接近開關S1、S2、S3 組成,安裝在刨床的床身上。其中,S1、S2 的感應頭朝向外側面,S3 的感應頭則朝上,如圖(b)所示。

A、B 是兩側的感應檔板,C、D 為上檔極,其形狀如圖(c)所示。檔板與感應頭之間的距離為:δ=5mm±10% 接近開關的狀態與輸出端子的聯接圖如圖(6-23b)所示。刨臺的往復運行與接近開關的狀態如圖(c)所示:

圖6-23 專用接近開關的工作程序

(a)刨臺 (b)接近開關電路 (c)循環運行與接近開關

(1)在刨削過程和返回過程的中間,接近開關處于“0”狀態。

(2)刨削快要結束時,擋板A 接近S1,接近開關處于“1”狀態,使刨削速度降為低速,刨刀準備退出工件。

(3)擋板A 又接近S2,接近開關處于“11”狀態,刨臺降速為0,刀架復位,接著刨臺高速返回。

(4)在返回過程中,擋板A 相繼退出S2 和S1,接近開關又處于“0”狀態。

(5)返回快要結束時,擋板B接近S2,接近開關處于“2”狀態,使返回速度降為低速,作為刨臺轉換方向的緩沖。

(6)擋板B 又接近S1,接近開關處于“22”狀態,刨臺降速為0,刀架進刀,然后刨臺反向,刨刀低速切入工件。

(7)在切削過程中,擋板B 相繼退出S1 和S2,接近開關又處于“0”狀態,刨臺升速至刨削速度。

(8)如果刨臺極限位置時,不能及時反向,則上擋板C 或D 的將接近S3,迫使刨臺停止運行。

實踐結果表明,接近開關的工作是可靠的,并且,故障率很低。

實踐結果表明,接近開關的工作是可靠的,并且,故障率很低。

6.4.4 變頻調速系統的設計

6.4.4.1 變頻調速系統的選擇

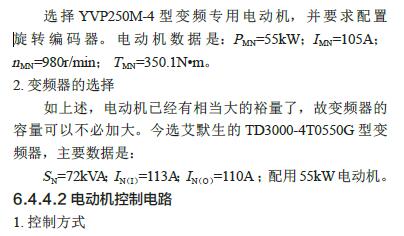

1. 電動機的選擇

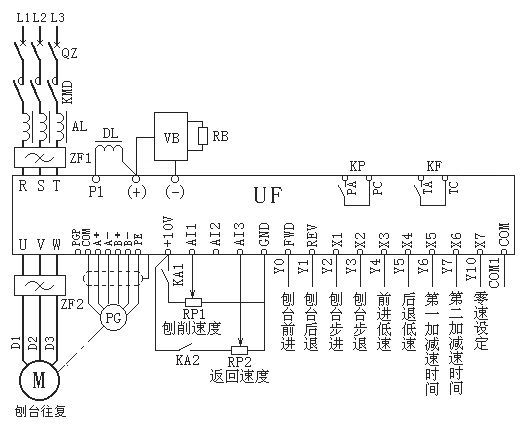

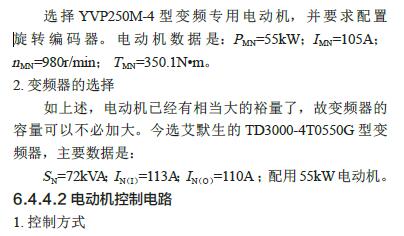

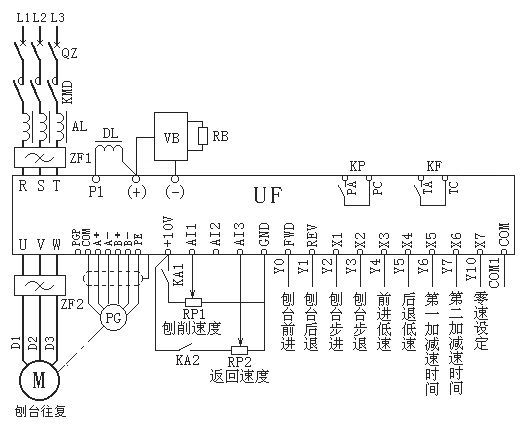

圖6-24 變頻調速控制電路

圖6-24 變頻調速控制電路

如圖6-24 所示,采用有反饋矢量控制方式,由旋轉編碼器PG 進行轉速反饋。

2. 刨削速度

由電位器RP1 決定,受繼電器KA1 控制。

3. 返回高速

由電位器RP2 決定,受繼電器KA2 控制。

4. 刨削低速和返回低速

分別由多擋轉速中的第1 和第2 擋轉速決定。

5. 加、減速時間

在刨削過程中(由低速上升至刨削速度以及由刨削速度下降至低速)采用第1 加、減速時間(時間較長,加、減速較緩慢);在非刨削過程中(正轉起動、高速返回以及返回結束時的停止)采用第2 加、減速時間(時間較短,加、減速較快)。

6. 零速運行及零速信號

零速運行由多擋轉速中的第3 擋轉速決定,零速信號由變頻器的PA-PC 輸出,用于保證刀架的進刀和復位都在零速狀態下進行。

7. 故障信號

變頻器因故障面跳閘后,由TA-TC 輸出故障信號,以便切斷電源,進行處理。

8. 刨臺的步進與步退

由變頻器的正轉點動與反轉點動來實施。

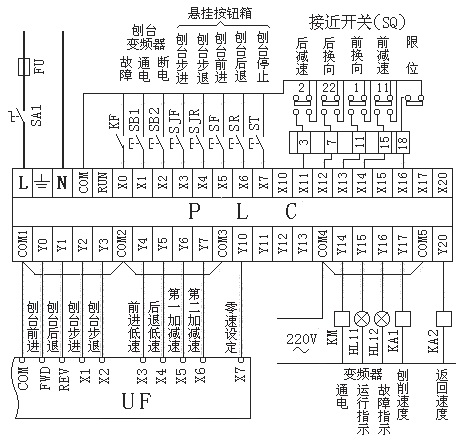

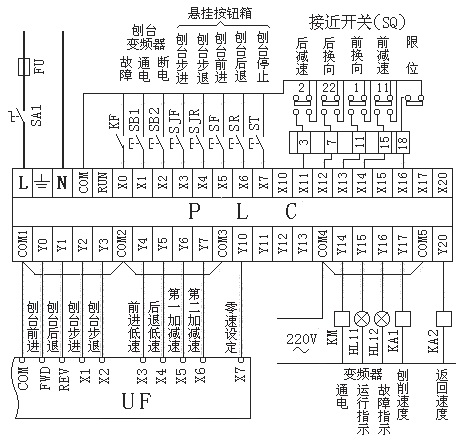

6.4.4.3 變頻器控制電路

圖6-25 變頻器的控制電路

圖6-25 變頻器的控制電路

共0條 [查看全部] 網友評論