5.9.4.1 閉環控制的接線

仍以空氣壓縮機的恒壓控制為例,其壓力變送器有兩種類型,它們的接法如下:

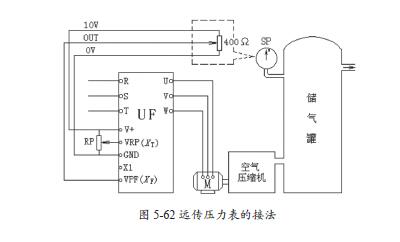

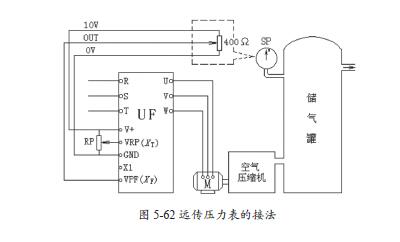

1. 遠傳壓力表

遠傳壓力表內部有一個電位器。電位器的滑動端與壓力表的指針相聯,如圖5-62 所示。電位器的阻值大多是400Ω,兩個固定端可以直接和目標值給定電位器的固定端并聯,滑動端輸出的就是與實際壓力成正比的反饋信號,接到變頻器的反饋量輸入端。這里的反饋信號是電壓信號。遠傳壓力表比較價廉,用戶也較容易掌握。但內部的電位器容易磨損,使用壽命較短。

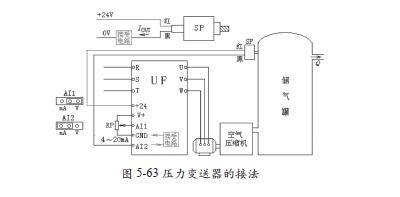

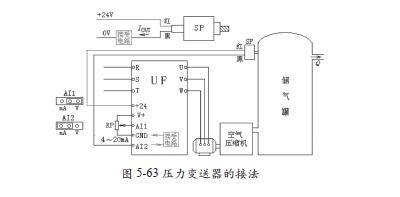

2. 壓力變送器

壓力變送器的輸出信號大多是電流信號,其接線如圖5-62 上部所示,紅線接直流電源的“+”端,所需電源通常是直流24V,變頻器一般都為用戶提供+ 24V 的直流電源,如圖5-63 所示。壓力變送器的黑線與電源0V 之間,串聯到電流信號的接受電路。具體到變頻器,則黑線接到反饋信號通道,接受電路在變頻器內部。這時,反饋信號通道應預置為接受電流信號。

5.9.4.2 閉環控制的調試

1. 運行前的調試

第一步,把比例增益P 預置到最小,而把積分時間I預置到約20 ~ 30s 左右。

第二步,逐漸加大P,一直到系統發生振蕩,然后取其半。

第三步,逐漸減小I,一直到系統發生振蕩,然后增加50%。

2. 運行中的調試

如果發現有輕微振蕩,則略減小一點P,或增加一點I;

如果希望在用氣量改變后壓力恢復得快一些,則略增大一點P,或減小一點I。

第六章 變頻改造補遺

上世紀九十年代,我開始承接變頻調速的工程項目。其中大部分都已經在多本拙作中作了介紹,這里似無重復的必要。有少部分并未在書中介紹過,也有的項目的某些內容似有更加深入地進行介紹的價值。凡此種種,都補充在本章中,故稱之為補遺。

6.1 漿紗機十二單元同步控制

6.1.1 漿紗機概況

陜西某紡織廠的一臺漿紗機,有12 個單元,要求各單元同步運行。原拖動系統是靠皮帶在錐形帶輪上的位置來進行微調的,非但費力,且精度差,不夠穩定,產品的質量擋次較低。故要求改用變頻調速來實現同步控制。

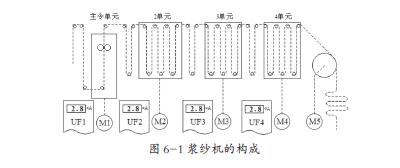

6.1.1.1 拖動系統的構成

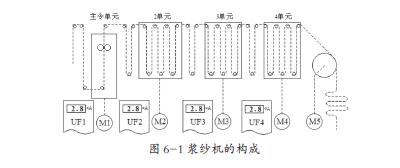

以4 個單元為例,如圖6-1 所示,各單元分別由電動機M1、M2、M3 和M4 拖動。第一單元是主令單元,整臺機器的運行速度由主令單元進行控制。

6.1.1.2 用戶的要求

1.統調

各單元需同時加速和同時減速,加速與減速由主令單元控制。

2.單元微調

雖然進行了統調,但由于各單元的負載輕重不可能完全一致,電動機的機械特性也會有所差異。所以,各單元紗的松、緊程度會有差別,需要進行人工調整,稱為微調。

6.1.2 變頻改造要點

6.1.2.1 變頻器的接線

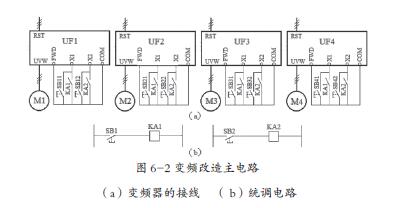

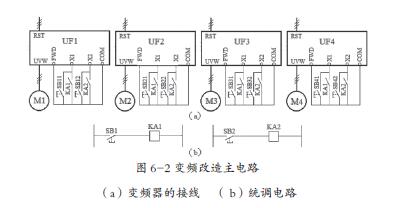

每臺電動機分別由各自的變頻器進行控制,如圖6-2(a)所示。特點是:

1.起動

各變頻器的正轉控制端(FWD)都直接與公共端(COM)接通,電動機都采用“上電起動”方式,即,變頻器一接上電源,電動機就正轉起動。

2.加速與減速

各變頻器多功能輸入端的X1 端預置為升速(UP)功能,由繼電器KA1 控制;X2 端預置為減速(DOWN)功能,由繼電器KA2 控制。

6.1.2.2 轉速的統調與微調

1.統調

如圖6-2(b), 按下SB1,KA1 得電, 各變頻器的X1 端都接通,頻率同時上升,各單元同時加速,松開SB1,各單元停止加速;按下SB2,KA2 得電,各變頻器的X2 端都接通,頻率同時下降,各單元同時減速,松開SB2,各單元停止減速。

如圖6-2(b), 按下SB1,KA1 得電, 各變頻器的X1 端都接通,頻率同時上升,各單元同時加速,松開SB1,各單元停止加速;按下SB2,KA2 得電,各變頻器的X2 端都接通,頻率同時下降,各單元同時減速,松開SB2,各單元停止減速。

2.微調

各變頻器的加速端都有按鈕開關與之相接,可進行加速微調;各變頻器的減速端也都有按鈕開關與之相接,可進行減速微調。

6.1.3 調試與效果

6.1.3.1 調試要點

1.起動存在問題

在運行前的“穿紗”過程中,由于是人工逐臺穿行的,因而負荷較重,電動機不易起動。

2.采取措施:

(1)加大“轉矩提升”量;

(2)將起動頻率預置為10Hz,使起動時有一點沖擊力。

6.1.3.2 運行效果

1.微調方便

改造前,微調是通過改變皮帶在錐形帶輪上的位置來實現的,不但勞動強度大,并且很難一次到位;改造后,從動單元的微調十分輕松且方便。

2.提高精度

改造前,操作工是依靠手的感覺來決定是否需要進行微調的,精度較差;改造后,可以根據各單元的電流大小來進行微調,大大提高了調節精度,產品質量提高了兩個檔次。

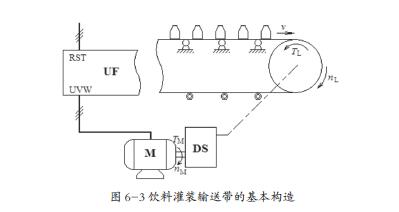

6.2 飲料灌裝輸送帶的變頻改造

6.2.1 概述

6.2.1.1 主要特點

1.運行方式

屬于間歇輸送式,輸送帶在工作時,運行和停止不斷地交替。每隔一段時間,所有工件同時向下一個工位移動。運行的時間和停止的時間都是一定的。

2.負載性質

在傳輸過程中,負載阻轉矩的大小不變,屬于恒轉矩負載。

3.主要工位

有:灌裝、加蓋、貼標簽等,如圖6-3 所示。

6.2.1.2 電動機特點

1.主要數據

額定容量PMN=5.5 kW,額定轉速nMN=960r∕min。

2.類型及工作特點

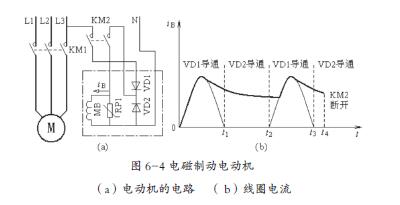

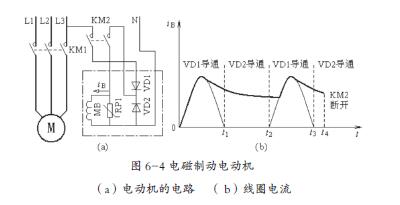

由于要求輸送帶在轉換工位時必須準確停住,不允許出現滑動。因此,采用YEJ 系列電磁制動電動機,其基本電路和工作特點如圖6-4 所示。電磁制動電動機的電路是在內部已經接好了的,如圖6-4(a)所示。

因為電磁鐵的繞組MB 是一個大電感,當電源電壓為正半周時,電源通過VD1 向線圈MB 提供電流,當電源電壓為負半周時,電源不再提供電流,而是由線圈的自感電動勢使電流通過VD2 繼續流動,VD2 稱為續流二極管。RP1 是壓敏電阻,是防止在續流二極管電路一旦發生接觸不良等故障時,用于保護線圈的。線圈電流的波形如圖6-4(b)所示。

6.2.2 變頻改造要點

6.2.2.1 變頻器的選擇

1.變頻器的容量

因飲料灌裝輸送帶不大會有嚴重過載的情形,因此,可選與5.5kW 電動機相配的變頻器:SN = 8.5kVA,IN =14.2A。用戶選購了艾默生公司的TD3000 系列變頻器。

2.變頻器的型號

由于飲料灌裝輸送帶在起動時,靜磨擦力較大,需要較大的起動轉矩。因此,以選用具有無反饋矢量控制方式的變頻器為宜。又由于在運行過程中負載變化和調速范圍均不大,即使是只有V∕F 控制方式的通用型變頻器也可選用。

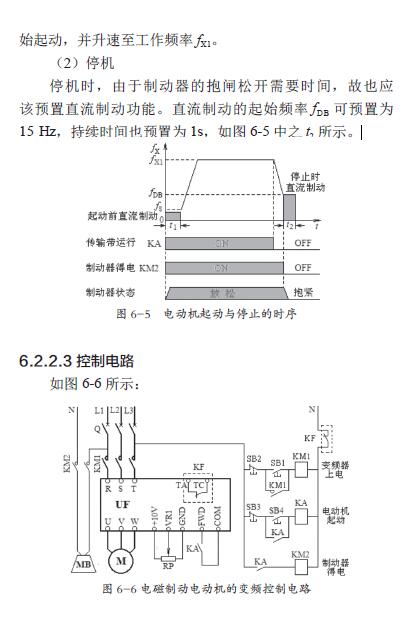

6.2.2.2 變頻器與制動器的配合

1.制動器的電源

制動器在出廠時是和電動機共電源的。但變頻器的輸出電壓是隨頻率而變的,所以,原來的制動器和電動機共電源的聯接線不能再用,必須通過單獨的接觸器與電源相接,如圖6-6 所示。

2.電動機的起動和停止

(1)起動

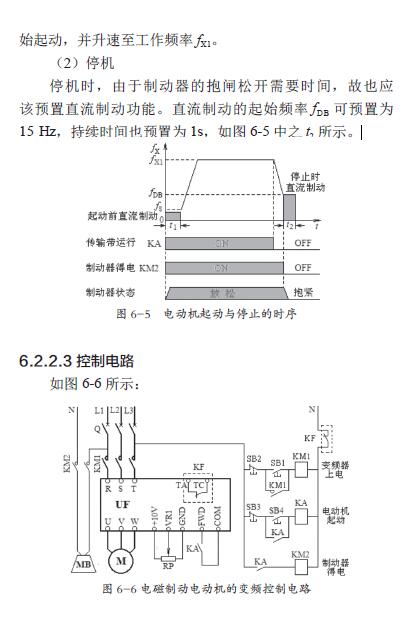

電動機起動時,首先要使制動器通電,把抱閘松開。在抱閘剛松開的瞬間,傳動軸常有轉動,引起傳輸帶的蠕動,影響定位精度。為此,需預置“起動前的直流制動”,以保證傳輸帶在原位開始移動。制動器的松開時間一般在0.6s 以內,故起動前直流制動的時間可預置為1s,如圖6-5中之t1 所示。直流制動結束時,電動機將從起動頻率fS 開

1.變頻器的通電

由按鈕開關SB1、SB2 通過接觸器KM 而進行控制。

2.制動器的通電

制動器的通電必須和電動機起動相配合,就是說,如果電動機不起動,制動器就不能通電。

3.電動機起動

電動機起動由繼電器KA 接通變頻器的FWD 端子來控制。變頻器在得到起動指令后,首先執行起動前的直流制動。與此同時,KM2 得電,制動器開始松開。由于制動器的松開過程是在電動機尚未旋轉的過程中進行的,不存在磨擦片的磨損問題,延長了制動器的壽命。

4.轉速調節

通過電位器RP 進行無級調速。

5.電動機停止

接下SB3,KA 失電,一方面,變頻器的輸出頻率下降至fDB 后開始直流制動;另一方面,KM2失電,制動器失電,開始抱緊。

6.2.2.4 主要元器件的選擇

1.空氣斷路器Q

空氣斷路器的額定電流應按變頻器額定電流的(1.3~1.4)倍選擇:

6.2.2.5 變頻器主要功能預置

(與出廠設定相同者不再預置)

1.控制方式

F0.02 = 0— 選擇無反饋矢量控制方式;

F0.03 = 5— 選擇模擬給定方式;

F0.05 = 1— 選擇由輸入控制端子進行控制。

2.輸入電動機的銘牌數據

F1.01 = 5.5— 電動機額定功率為5.5kW;

F1.03 = 380— 電動機額定電壓為380V;

F1.04 = 12.6— 電動機額定電流為12.6A;

F1.05 = 960— 電動機額定轉速為960r∕min。

3.預置電動機的自動測試功能

F1.09 =1—允許自動測試(說明書中為“自動調諧”);

F1.10 = 1— 選擇通過RUN(運行)鍵進行自動測試的功能。

4.升、降速功能

F2.05 = 1— 選擇S形升、降速方式,這是為了減緩在

升、降速過程中加速度的變化,以防止玻璃瓶倒下;

F0.10 = 5.0— 升速時間選擇5s;

F0.11 = 5.0— 降速時間選擇5s。

5.程序控制功能

F8.00 = 2— 選擇連續循環方式;

F2.24 = 45.00— 第1 檔工作頻率為45Hz;

F2.02 = 0— 正方向旋轉;

F8.03 = 20— 工位轉換時間為20s;

F2.25 = 10.00— 第2 檔工作頻率為10 Hz;

F8.04 = 0— 正方向旋轉,升速時間的預置如上述;

F2.26 = 0.00— 第3 檔工作頻率為0 Hz;

F8.06 = 0— 正方向旋轉,升速時間的預置如上述;

F8.07 = 30— 停機加工時間為30s。

6.3 車床的變頻改造

6.3.1 普通車床的大致構造與負載性質

6.3.1.1 大致構造

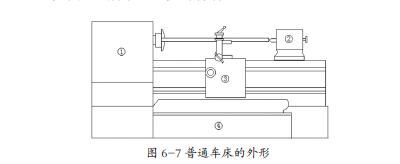

如圖6-7 所示,主要部件有:

6.3.1.3 主拖動系統的阻轉矩

6.3.2.1 原拖動系統概況

1. 頭架

用于固定工件并帶動工件旋轉。內藏齒輪箱,是主要的傳動機構之一。

2. 尾架

用于頂住較長的工件,是固定工件用的輔助部件。

3. 刀架

用于固定車刀。

4. 床身

用于安置所有部件。

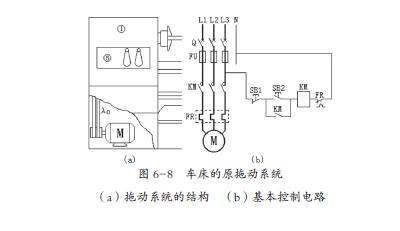

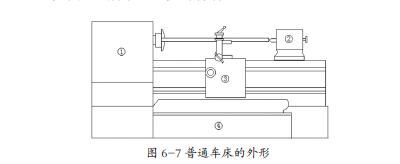

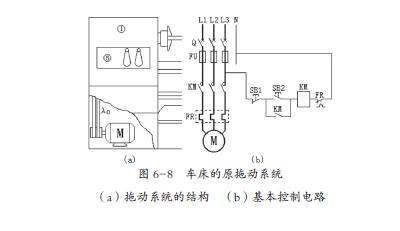

6.3.1.2 拖動系統

普通車床的拖動系統主要包括以下兩種運動:

1. 主運動

工件的旋轉運動為普通車床的主運動,帶動工件旋轉的拖動系統為主拖動系統。主拖動系統由主電動機、皮帶和帶輪以及頭架中的齒輪箱構成,如圖6-8(a)所示。轉速的調節是通過改變頭架上手柄⑤的位置,從而改變齒輪箱內的齒輪組合來進行的。工件旋轉方向的改變也是通過機械手段來實現的。因此,電動機的控制電路十分簡單,如圖(b)所示。

2. 進給運動

主要是刀架的移動。由于在車削螺紋時,刀架的移動速度必須和工件的旋轉速度嚴格配合,故中小型車床的進給運動通常由主電動機經進給傳動鏈而拖動的,并無獨立的進給拖動系統。

6.3.1.3 主拖動系統的阻轉矩

1.阻轉矩的構成

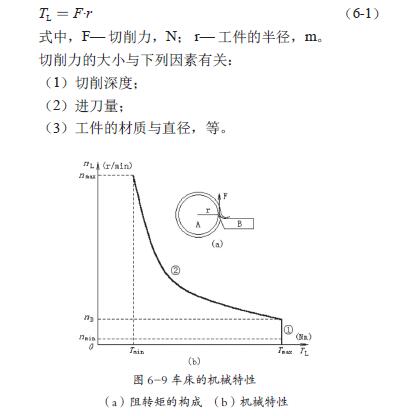

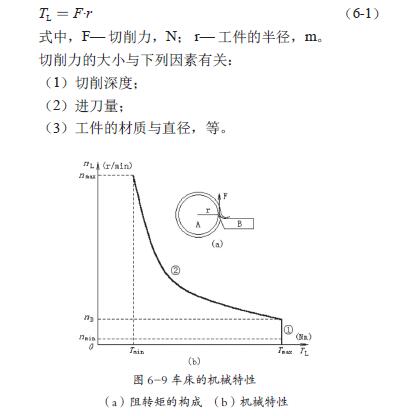

主拖動系統的負載轉矩就是工件在切削過程中形成的阻轉矩。理論上說,切削功率用于切削的剝落和變形。故切削力正比于被切削工件的材料性質和切削面積,切削面積由切削深度和走刀量決定。而切削轉矩則取決于切削力和工件回轉半徑的乘積,如圖6-9(a)所示:

6.3.1.4 主拖動系統的機械特性

1.低速段

由于允許的最大進刀量以及工件的最大直徑都是相同的,故負載轉矩也相同,屬于恒轉矩性質,機械特性如圖6-9b)中之線段①所示。

2.高速段

轉速升高后,由于受刀具強度以及床身機械強度和振動等的影響,繼續保持較大的切削轉矩將可能損壞刀具和床身。因此,速度越高,允許的最大進刀量越小,但切削功率則保持不變,其機械特性具有恒功率性質,如圖6-9b中之曲線②所示。

3.計算轉速

恒轉矩區和恒功率區的分界轉速,稱為計算轉速,用nD 表示。關于計算轉速大小的規定大致如下:一般規定:從最低速起,以全部級數的三分之一的最高速作為計算轉速。

6.3.2 變頻調速的改造實例

某廠的意大利產SAG 型精密車床,調速時,齒輪的組合(轉速換檔)是通過四個電磁離合器的狀態來改變的。由于電磁離合器的損壞率較高,國內無配件,進口件又十分昂貴,故考慮改用變頻調速。具體情況如下:

6.3.2.1 原拖動系統概況

1.轉速檔次

主運動原有八檔轉速:75、120、200、300、500、800、1200、2000r∕min。

2.電動機的主要額定數據

3.調速方式

由手柄的八個位置來控制四個電磁離合器的分與合,得到齒輪的八種組合,從而得到八檔轉速。

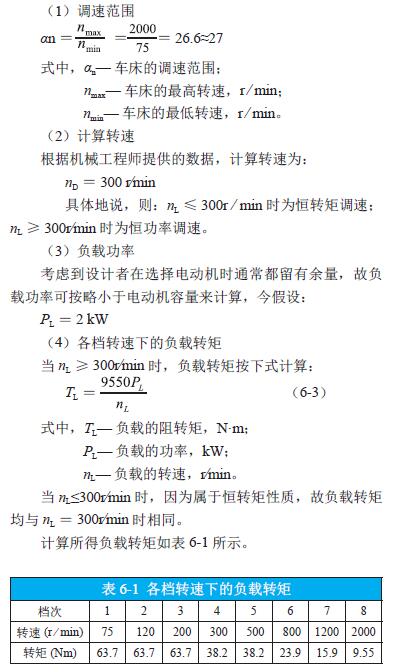

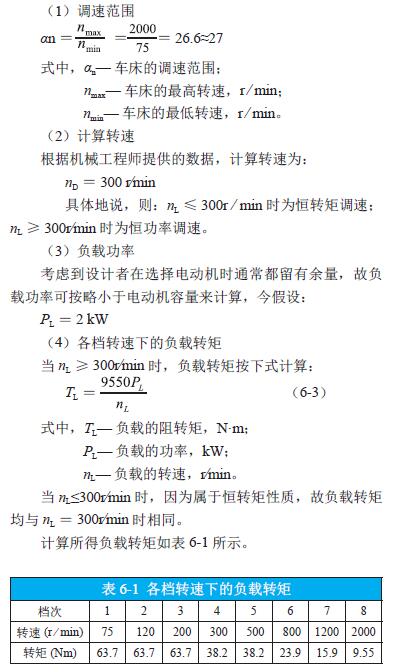

6.3.2.2 主要計算數據

1.負載側數據

2.電動機側數據

2.電動機側數據

3.用戶要求

(1)盡可能不更換電動機;

(2)在高速區,過載能力不低于1.5;

(3)根據電動機輸出軸的實際情況,不希望增加轉速

反饋裝置;

(4)轉速檔次及控制方式不變,即仍由手柄的八個位置來控制八檔轉速。

6.3.3 變頻改造的計算

6.3.3.1 變頻方案的初探

1.頻率范圍

(1)最高工作頻率

通用電動機的工作頻率不宜超過額定頻率的2 倍,故:

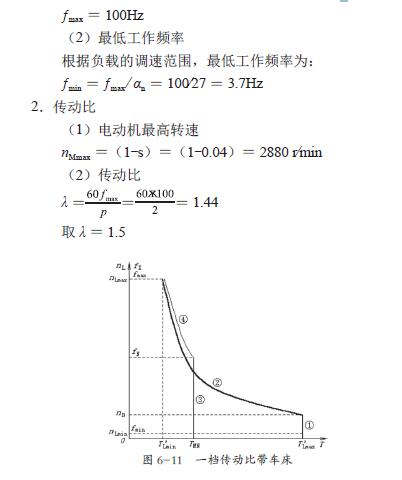

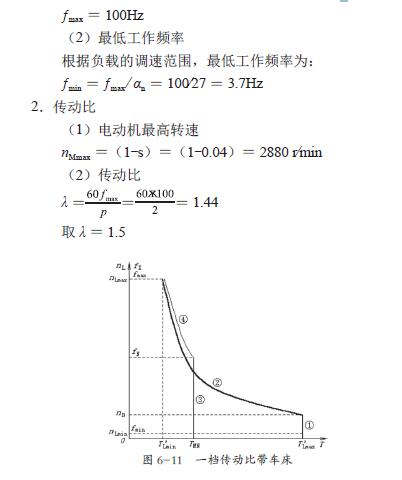

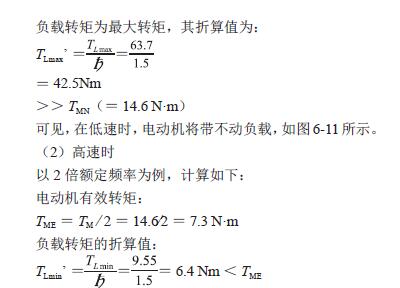

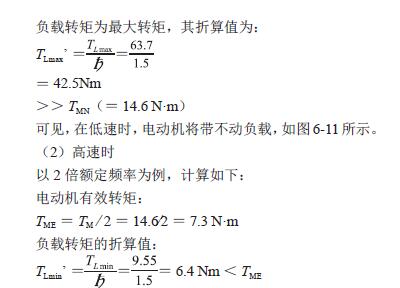

3.帶負載能力的校核

(1)低速時

圖6-11 中,曲線①是負載恒轉矩段的機械特性;曲線②是負載恒功率段的機械特性;曲線③是電動機在額定頻率時的有效轉矩線;曲線④是電動機在額定頻率以上時的有效轉矩線。由圖可知,在800 r ∕ min 以下各檔,電動機都將帶不動負載。

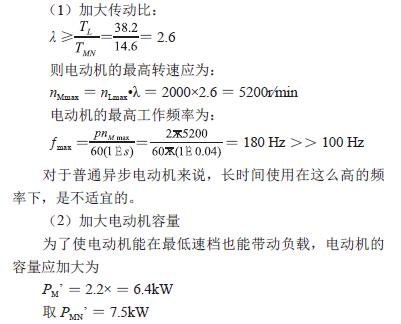

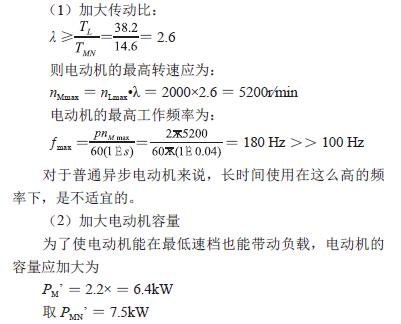

4.解決辦法

要想在低頻時能帶動負載,只有兩種辦法:

即,電動機的容量必須加大3 倍多,電動機的機座將增大很多,無法安裝。

6.3.3.2 兩擋傳動比方案的思考

由于車床對轉速的調節,只在停機時進行,在車削過程中并不調速。因此,可考慮將傳動比分為兩檔。

負載恒功率段的機械特性;曲線③是低速檔電動機在額定

頻率以下的有效轉矩線;曲線④是低速檔電動機在額定頻

率以上時的有效轉矩線;曲線⑤是高速檔電動機在額定頻

率以下的有效轉矩線;曲線是⑥高速檔電動機在額定頻率以上時的有效轉矩線。

由圖知,所需電動機容量與面積OA’D’B’成正比,與負載功率(負載功率與面積OADB 成正比)十分接近。

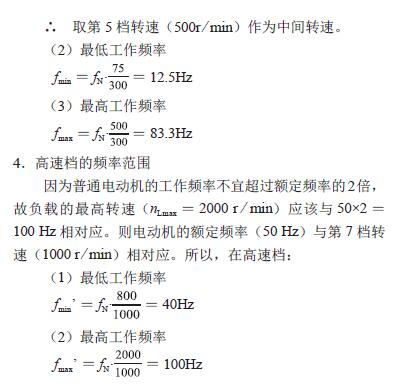

3.低速檔的頻率范圍

(1)確定中間轉速

因為nL≤300r∕min 為恒轉矩區,所以,在低速檔,電動機的額定頻率與第4 檔轉速(300r ∕ min)相對應。則:

∵ 第6 檔轉速(800r ∕ min)與第4 檔轉速的比值為

(800∕300)= 2.7,對應的工作頻率達50×2.7 = 135 Hz,

普通電動機不適宜在這樣高的頻率下長期運行。

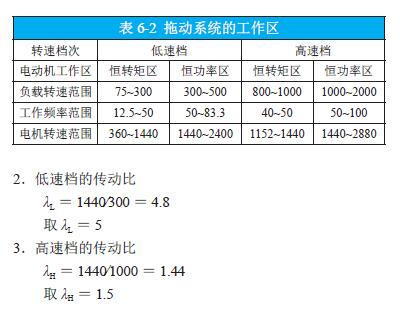

6.3.3.3 確定傳動比

1.拖動系統的工作區

綜合上述,拖動系統的工作區如表6-2 所示。

共0條 [查看全部] 網友評論