“���^�����\����������ָ���_ÿ����һ�ε��ٶ�׃�����ԇ��aAϵ�����T�ٴ�������������������D6��62��ʾ��

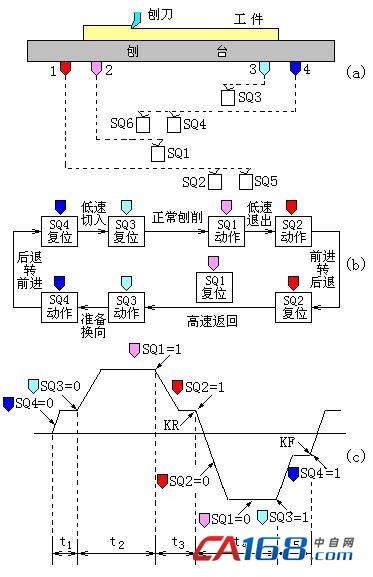

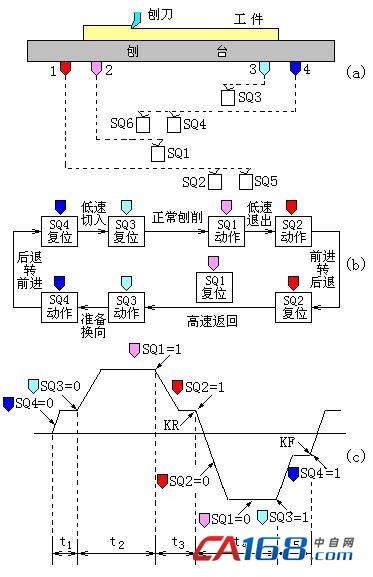

�D����v�龀�ٶ���t��r�g�����r�g�Σ�t1��t5���Ĺ��r���£�

1�����_����������

��1�����빤����

�����_�������ٵ����빤�����A�Σ�t1�Σ������@һ�A�������˜pС�ٵ������빤����˲�g���������ܵě_�����ͷ�ֹ���������ģ����ٶ��^������v0��

��2������������

�ٵ����빤���������_�������������������ٶ�vF��t2�Σ���

��3���˳�������

�������г̼����Y�����ٵ��˳�����֮ǰ�����˷�ֹ���ٵ��˳��r������߅���������������ٶȽ��͞�v0��t3�Σ���

��4�����ٷ��ض�

�����^���Dz����������Ŀ��г������˹�ʡ���ؕr�g����߹���Ч�ʣ������ٶȑ��M���ܸ�һЩ���O��vR��t4�Σ���

��5�����_��

�����г̼����Y�����ٷ������ٶ�֮ǰ�����˜pС���_�Ą��ܣ��֑����ٶȽ��͞�v0��t5�Σ���

֮�������M����һ�������؏������^�̡�

2���������ڵČ�ʩ

�������T�ٴ���ʩ�������ڕr��ʹ����6���p���г��_�P���քe��SQ1��SQ6����ײ�г��_�P����4���n�K���քe��1��2��3��4�������IJ���ʾ��D��D6��63��a����ʾ��

���O�����_��̎�������^���У����г��_�P�Ą�������ǣ�

��1���˳�������

�n�K2��SQ1��ʹ�����ٶȽ���������ٵ��ʂ��˳�������

��2�����ٷ��ض�

�n�K1��SQ2��ʹ���_���ٷ��أ�

������_��SQ2�l�����϶�δ���أ��t�n�K1����SQ5����ʹ���_ֹͣ�\����

�ڷ����^������SQ2�cSQ1���^��λ��

��3�����_��

�n�K3��SQ3��ʹ�����ٶȽ���������ʂ䷴����

��4�����빤����

�n�K4��SQ4�����_�������������빤����

������_��SQ4�l�����϶�δ���t�n�K4����SQ6����ʹ���_ֹͣ�\�У�

�ڷ����^������SQ4��λ��

��5������������

SQ3��λ�����_���ٞ���Ҫ��������ٶ���

�؏�������

3���ӽ��_�P���䲼��

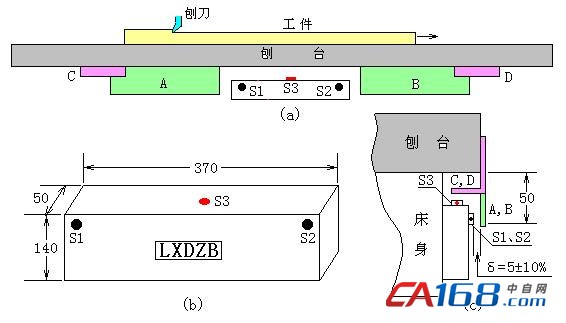

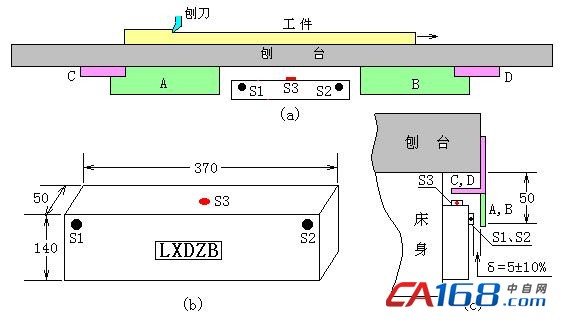

��������_�l�������_���õ���ӽӽ��_�P�����������˙Cе��ײ��������й����ʵ���ʹ�É����L�ȃ��c��

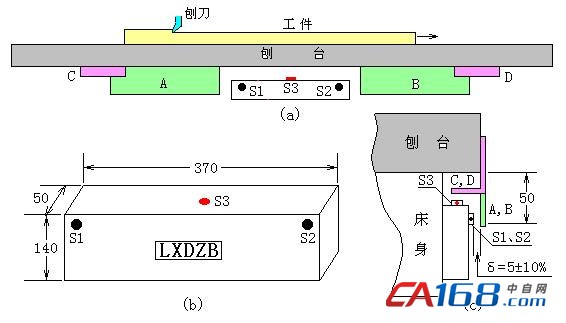

��D6��64��ʾ�����ýӽ��_�P��3���ӽ��_�PS1��S2��S3�M�������b���ٴ��Ĵ����������У�S1��S2�ĸБ��^��������棬S3�ĸБ��^�t��������D��b����ʾ��

A��B�ǃɂȵĸБ��n�壬C��D���ϙn�O�����Π���D��c����ʾ���n���c�Б��^֮�g�ľ��x�飺

δ��5mm±10%

�ӽ��_�P�Ġ�B�cݔ�����ӵ��ӈD��D6��65��b����ʾ��

���_�������\���c�ӽ��_�P�Ġ�B��D��c����ʾ��

���_�������\���c�ӽ��_�P�Ġ�B��D��c����ʾ��

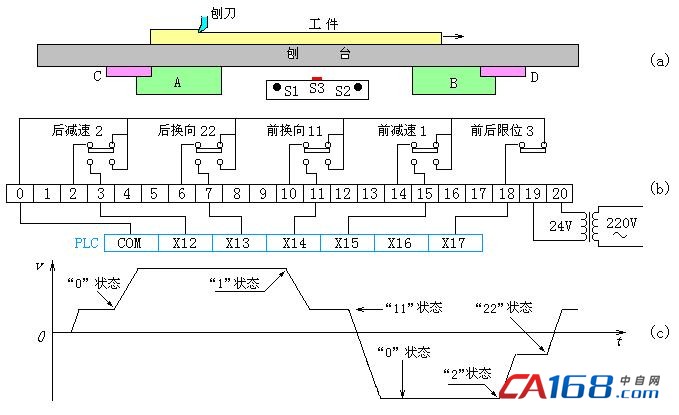

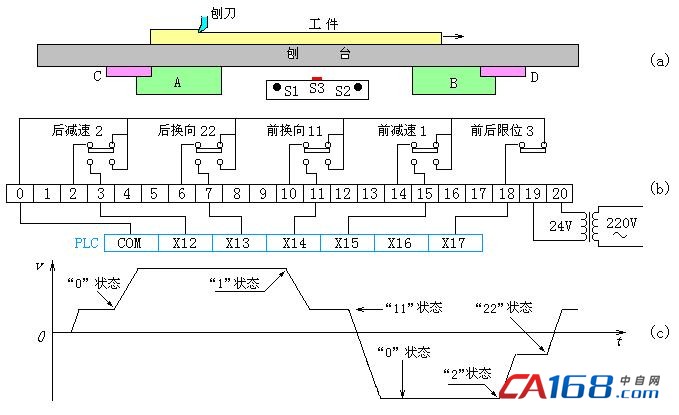

��1���������^�̺ͷ����^�̵����g���ӽ��_�P̎��“0”��B��

��2��������Ҫ�Y���r������A�ӽ�S1���ӽ��_�P̎��“1”��B��ʹ�����ٶȽ�����٣��ٵ��ʂ��˳�������

��3������A�ֽӽ�S2���ӽ��_�P̎��“11”��B�����_���ٞ�0������̧�����������_���ٷ�����

��4���ڷ����^����������A���^�˳�S2��S1���ӽ��_�P��̎��“0”��B��

��5�����ؿ�Ҫ�Y���r������B�ӽ�S2���ӽ��_�P̎��“2”��B��ʹ�����ٶȽ�����٣��������_�D�Q����ľ��_��

��6������B�ֽӽ�S1���ӽ��_�P̎��“22”��B�����_���ٞ�0�������M����Ȼ�����_�����ٵ��������빤����

��7���������^���У�����B���^�˳�S1��S2���ӽ��_�P��̎��“0”��B�����_�����������ٶ���

��8��������_�O��λ�Õr�����ܼ��r�������t�ϓ���C��D�Č��ӽ�S3����ʹ���_ֹͣ�\����

������Ҫ���]׃�l�{�ٵľ��w�����������ȥ���]����”

���_׃�l�{�ٵķ���

1��׃�l�{��ϵ�y���x��

��1��늄әC���x��

�x��YVP250M��4��׃�l����늄әC����Ҫ���������D���a����늄әC�����ǣ�

PMN��55kW��IMN��105A����nMN��980r/min�� TMN��350.1N•m��

��2��׃�l�����x��

��������늄әC�ѽ����ஔ���ԣ���ˣ���׃�l�����������Բ��ؼӴ������x�������գ���CIMR��G7Aϵ��׃�l������Ҫ�����ǣ�

SN��98kVA�� IN��128A������55kW늄әC��

2��늄әC�����·

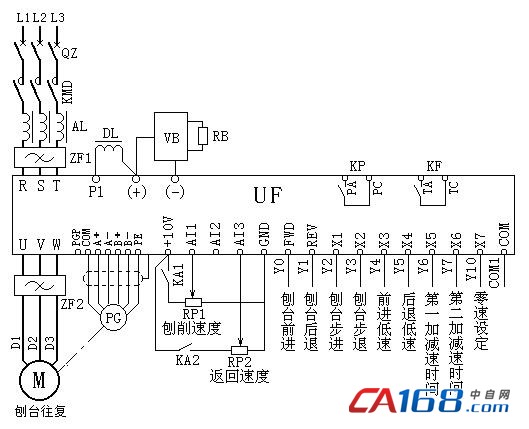

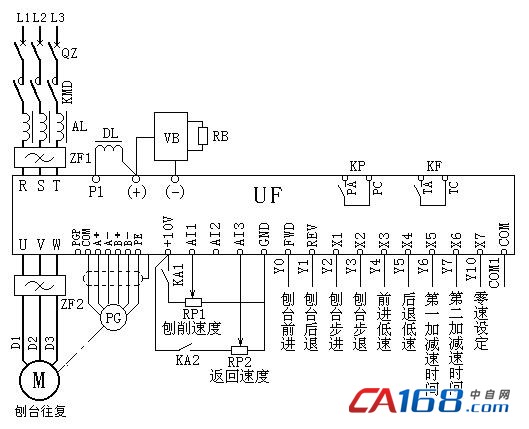

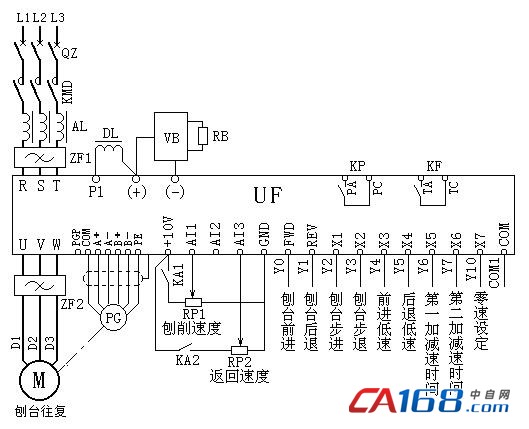

С�O�ֶ�������ڏ��ώ��Һ;˾˵Ĺ��S֮�g����K�_���˿����·����������ώ�С�O��Ҫ�ؿ�����������c���£�׃�l�{�ٿ����·��D6��66��ʾ��

��1�����Ʒ�ʽ

�����з���ʸ�����Ʒ�ʽ�������D���a��PG�M���D�ٷ�����

��2�������ٶ�

����RP1�Q�������^���KA1������

��3�����ظ���

����RP2�Q�������^���KA2������

��4���������ٺͷ��ص��� ��

�քe�ɶ����D���еĵ�1�͵�2���D�ٛQ����

��5�������p�ٕr�g

�������^���У��ɵ��������������ٶ��Լ��������ٶ��½������٣����õ�1�����p�ٕr�g���r�g�^�L�������p���^���������ڷ������^���У����D���������ٷ����Լ����ؽY���r��ֹͣ�����õ�2�����p�ٕr�g���r�g�^�̣��ӡ��p���^�죩��

��6�������\�м�������̖ ��

�����\���ɶ����D���еĵ�3���D�ٛQ����������̖��׃�l����PA��PCȡ�������ڱ��C���ܵ��M����̧���������٠�B���M����

��7��������̖

׃�l������������l����TA��TCݔ��������̖���Ա��Д��Դ���M��̎����

��8�����_�IJ��M�c����

��׃�l�������D�c���c���D�c�Ӂ팍ʩ��

3��׃�l�������·

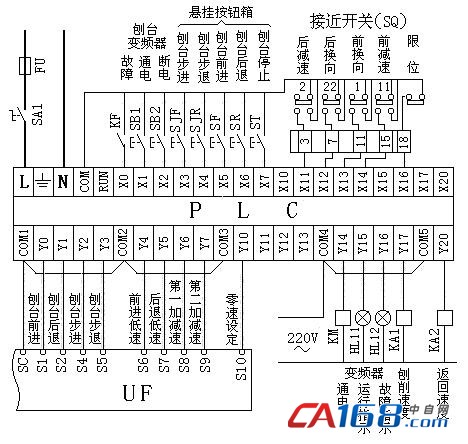

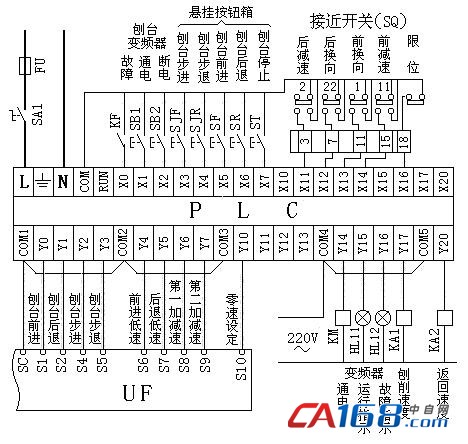

��D6��67��ʾ���f�����£�

��1��PLCͨ�

���_�PSA1������

��2��׃�l����ͨ�

�ɰ��oSB1��SB2���ơ�����SB1�����|��KM�����׃�l��ͨ�������SB2�����|��KMʧ늣�׃�l����늡�

��3�����_���M�c����

�ɰ��oSJF��SJR����������SJF��PLC��Y2����̖ݔ����׃�l��̎�����D�c�Ӡ�B������SJR��PLC��Y3����̖ݔ����׃�l��̎�ڷ��D�c�Ӡ�B��

��4�����_ǰ�M

�ɰ��oSF���ơ�����SF��һ���棬PLC��Y0����̖ݔ����늄әC���D�����_ǰ�M����һ���棬PLC��Y17Ҳ����̖ݔ�����^���KA1��������_��ǰ�M�ٶ����λ��RP1�Q�������⣬SFҲ���������_ѭ�h�\�е���ʼ���o��

��5�����_����

�ɰ��oSR����������SR��һ���棬PLC��Y1����̖ݔ����늄әC���D�����_��������һ���棬PLC��Y20Ҳ����̖ݔ�����^���KA2��늣����_�ĺ����ٶ����λ��RP2�Q����������SRҲ���������_ѭ�h�\�е���ʼ���o��

��6�����_ֹͣ

�ɰ��oST���ƣ������_�\���^�������������Y����������ֹͣ���_���\�С�

4��׃�l���Ĺ����A��

Ҋ��6��9��

��6��9�����T�ٴ���׃�l������Ҫ�����A��

���ܴa ���ܴa���x �����a �����a���x �f��������

A1��02 ���Ʒ�ʽ 3 ��PGʸ������ �з���ʸ�����Ʒ�ʽ

b1��01 �l��ָ�� 1 ݔ����ӿ��� ģ�M�o��

H3��01 A1������̖�ƽ 0 0����10V

H3��04 A3������̖�ƽ 0 0����10V

b1��02 �\��ָ�� 1 ݔ����ӿ��� ���ݔ����ӿ���

b1��03 ֹͣ���� 0 �p��ֹͣ

C1��01 ���ٕr�g1 2s ���ڿ��г̼������熢�Ӻ��ٷ��صļ���

C1��02 �p�ٕr�g1 2s ���ڿ��г̜p�٣���׃�Q����r�Ĝp��

C1��03 ���ٕr�g2 4s ���������^���еļ���

C1��04 �p�ٕr�g2 4s ���������^���еĜp��

H1��02 ����S4����. 12 ���D�c�ӡ� �������_���M

H1��03 ����S5����. 13 ���D�c�ӡ� �������_����

H1��04 ����S6���� 3 �����ָ��1

H1��05 ����S7���� 4 �����ָ��2

H1��06 ����S8���� 7 �����p�ٕr�g1

H1��07 ����S9���� 1A �����p�ٕr�g2

H1��08 ����S10����. 5 �����ָ��3

H2��01 ����M1��M2���� 1 �����\����

d1��01 �l��ָ��1 10Hz ����ǰ�M����

d1��02 �l��ָ��2 10Hz ���ں��˵���

d1��03 �l��ָ��3 0Hz �����M��֮�r

d1��17 �c���l�� 7Hz

E1��01 ׃�l��ݔ��늉� 380V

E1��04 ���ݔ���l�� 75 Hz

E2��01 늄әC�~����� 105A

E2��02 늄әC�~���D�� 20 r/min

E2��04 늄әC�ŘO�� 6

E2��11 늄әC�~������ 55kW

b2��01 ֱ���Ƅ���ʼ�l�� 5Hz

b2��02 ֱ���Ƅ���� 110% ����늄әC�~�������110%

b2��04 ֹͣ�rֱ���Ƅӕr�g 2s

L1��01 �^�d���o 2 �m����׃�l����늄әC

5�����·����������x��

��1���՚��_�P

IQN≥��1.3��1.4��×105

����136.5��147��

�x IQN��150A

��2�����|��

IKN≥105A

�x IKN��120A

��3���Ƅ����

�����������_�ڹ����^������̎���l���������\�еĠ�B��������߹���Ч�����s���o���r�g�����_���������ٕr�g���M���ض̡������ֱ����·�е��Ƅ�����c�Ƅӆ�Ԫ�DZز����ٵ���

�Ƅ��������ֵ���������Hԇ�Ƅ��D�ؑ���С��늄әC�~���D�ص�1.5�����t��ʽ��3��8����

RB�� �� ��8.9Ω

���Hُ��380V��5kW��늟�����t��

ÿ��늟�ܵ����ֵ�ǣ�

R01�� �� ��29Ω

�ɸ�����һ�M���tÿ�M�����ֵ�ǣ�

R1��2R01��2×29��58Ω

�����M���O��n�M���t

≈8.9Ω

n�� �� ��6.5

ȡ n��6�M����12����

12��늟�ܵĿ�������

PB1��12×5��60kW

�Ƅ�����������������

PB0�� �� ��55 kW��PB1

����������늟�ܽM��������������

̧�����ƺ�ͣ늕r��ɷ܇����

���T�ٴ��ĸ���ȡ���˳ɹ���С�Oʮ�ָ��d���������^�˲��������˾��ְ�������ȥ���f��“̧���C��̧���o�����������Еr�Є��ۣ�̧��늴��F��Ȧ�П���ζ��”

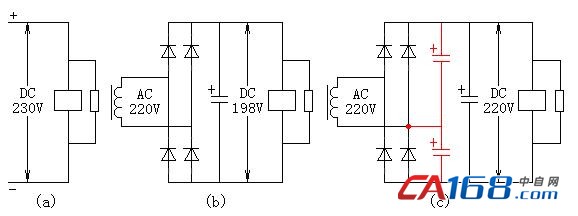

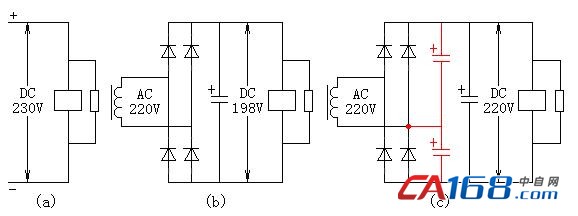

С�O�����ώ���“̧��늴��Fԭ���Ʉ�Űl늙C�����늉���230V���Ҳ��ø���늉���220V��׃������ȫ�����������늉�ֻ���10V��̧��늴��F������ס�ˣ�”

���ώ�Ц���f��“220V����늉�ȫ���������ֱ��늉��Ƕ��”

�����ώ�һ����С�O�·�������ʲô�������X���f��“��ѽ������ȫ���������ƽ��늉���ԓ�ǣ�

UD��0.9UA

��6��6��

ʽ�У�UD—ȫ���������ƽ����늉���V��

UA—����ǰ����늉�����Чֵ��V��

Ӌ��Y�����£�

UD��0.9UA��0.9×220��198V

��D6��68��b����ʾ���ֲ���̧���o���ء�Ҫ������̧��늴��F�ijɽ���늴��F�в�����”

���ώ��f��“Ҫ֪����̧�������������^������ʮ���l�����ء�����늴��F��δ����ǰ�����՚�϶�^����늸����п����^С�����������_ʼ���ϕr�ě_������ܴ�����l����������Ȧ���ן�����ֱ��늴��F�t�]���@����Ć��}��������߀���Բ���ֱ��늴��F������”

“Ҫ������׃�����ĸ����@�M���@��Ȧ������һ�c����늉���������”С�O����

“����׃�����ĸ���늉���Ȼ���������ǣ���׃�����ĸ����@�M���@��Ȧ̫�韩�����Ҹ��V��һ�����ε��k����”�f�T�����ώ���С�O�ĈD�����a���������������f��

“ֻ��Ҫ�Ӄɂ�����������Ϳ���������D��c���ǘ���������������������ֻҪ�ȞV����������������Сһ�c�Ϳ�������”

�^�ˎ��죬С�O���Ԓ�o���ώ����f���˃ɂ��������������̧�����}��Q����

ͣ늕r��ɷ܇����

һ���º�С�O��ɫ�ŏ��ص����ώ������f��“���T�ٴ������ˣ�”

“ʲô����”����С�O�����飬���ώ�Ҳ�������һ�@��

“�������˾˵ďS��ͻȻͣ������Y�������T�ٴ������_���T��̫�����������ˌ�܉��������˾��{�������ؙC���Ű����_���°��b����”

“�����@�N��r���ț]�п��]����Ҳ����һ�N����������^���k�����е�������Է�����ǰ�v�^�ĈD3��43����ͣ�˲�g��늄әC�@�M��ע��ֱ����������������ֱ���Ƅ�ô��”���ώ��f��

“��ͣ��������|��Ҳ��������ѽ”С�O�룬���ώ����Ҳ�]���]����

“����Բ��ý��|�������þ��l��ô�����l���|�l�·���Դ�Dz�����˲�g��ʧ���������l��һ����֮ͨ���ֲ����P���ˡ�”���ώ�һ߅�f��һ߅�����ˈD6��69��

“�ǣ�ͣ늺�׃�l���Ĺ����^���߀�܄�������”С�O�ֆ���

“��]ע���^��׃�l��ÿ���Д��Դ֮�����@ʾ‘Ƿ늉�’����ô���@�f����׃�l�����Д��Դ�Ķ̕r�g�ȣ������·߀���^�m�����������l��Ҳֻ��Ҫ�ںܶ̕r�g�Ȯa��һ���}�_�Ϳ�������”���ώ��f��

�����Ժ���С�O���V���ώ��f���@���k����Ч���ܺ���

�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D

С���O���ġ��P��ӛ

1��Aϵ�����T�ٴ��ęCе�����ǣ�25m/min�����Ǻ��D���{����25m/min�����Ǻ㹦���{�٣�25m/min��Ӌ���ٶȡ�

2��Aϵ�����T�ٴ��փɓ����ӱ�����45m/min��90m/min֮�g�����ӱ���λ��45m/min���µĂ��ӱ���2λ��

3��ֱ��늄әC����늘л�·�̈́�Ż�·���ચ�������\���еķ�����ֻ̖��������늘л�·��������ֱ��늄әC���H��ֻʹ�����~���D�����µ��{�١�������늄әC���·�Y����δ���_��ʸ�����ƕr���~���D�����µęCе���Զ���Ӳ���~���D������Ҳ�����������������ڸ����׃�l�{�ٕr��늄әC�����������m���pС��

4�����_�����\�е��ГQ�����Ɍ��õĽӽ��_�P�����������ٶȺͷ����ٶȷքe���λ�����ƣ��������������ص����Լ����لt�ɶ����D�ٿ�����

5��̧�����Ʊ��ע��������ֱ��늉��������Æ������������r�������������������

6�����˷�ֹͻȻͣ늕r���_��T��̫����_����܉������ͣ�˲�g����늄әC��ͨ��ֱ��������M��ֱ���Ƅ���

�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D�D

��0�l [�鿴ȫ��] �W���uՓ