在物流倉儲系統(tǒng)中,托盤密集庫場景對垂直轉運設備的性能要求遠超傳統(tǒng)倉儲模式。常規(guī)提升機通常采用變頻器單軸驅動(或雙軸驅動),其運行效率受限于單一牽引構件的負載能力。同時長期使用中易因鏈條磨損或動力分配不均產生±5mm級的誤差,難以滿足密集庫巷道間高精度的貨位對接需求。而四軸提升機作為智能密集倉儲的核心設備,通過四組伺服電機協(xié)同驅動(如鏈條或齒輪齒條同步系統(tǒng)),不僅實現(xiàn)了貨物與穿梭車的同步升降(“載貨+載車”一體化),更通過傾角傳感器和編碼器的雙反饋系統(tǒng),將定位精度提升至±1mm級,同時動態(tài)平衡四軸扭矩,避免平臺傾斜導致的安全風險。

隨著密集型倉儲在智能制造、電商物流等領域的快速普及,用戶對設備的穩(wěn)定性、節(jié)拍效率提出了更高要求。和利時針對四軸提升機的復雜控制需求,提供一體式運動控制解決方案,通過集成高精度伺服控制與實時動態(tài)平衡算法,確保設備在高速運行(如速度1m/s)時仍能保持精確定位(≤±1mm),全面適配托盤密集庫對“存儲-揀選-分撥”全流程一體化、高節(jié)拍作業(yè)的嚴苛標準。

在華東某頭部客戶的項目應用上,針對提升機的核心痛點問題:(設備通用痛點)

負載突變(如貨物重量分布不均)易引發(fā)載貨平臺傾斜,存在貨物滑落或墜落的安全風險;

故障排查依賴人工現(xiàn)場數(shù)據(jù)采集,耗時較長,影響倉儲作業(yè)效率;

定位誤差較大,導致設備運行異常。

和利時通過定制化的運動控制解決方案實現(xiàn)了精準解決,具體應對思路與技術落地如下。

方案核心配置

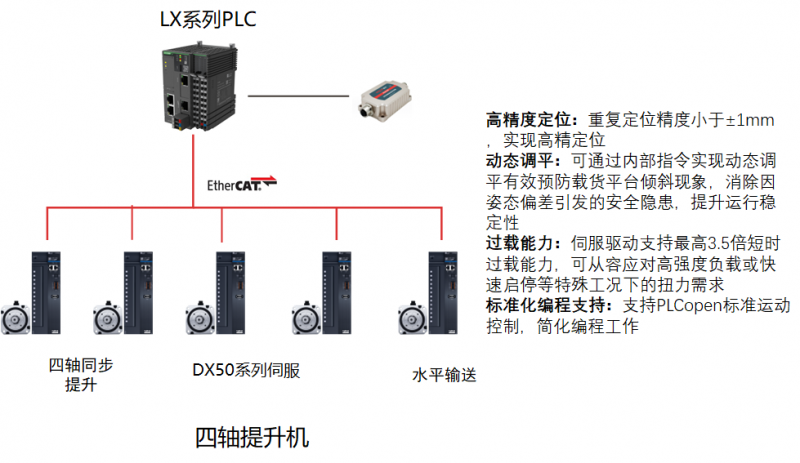

和利時通過對設備工藝的深度分析,采用LX-CU311與2×LT-e DI模塊、4×DX50D系列伺服驅動器的組合,構成高性能四軸提升機運動控制解決方案完美應對客戶的痛點需求。

LX-CU311可編程控制器:

作為和利時最新推出的裝備行業(yè)專用一體式PLC,其本體集成EtherCAT實時工業(yè)以太網(wǎng)總線,配備16路數(shù)字量輸入(DI)與16路數(shù)字量輸出(DO),支持最多8軸伺服同步控制,并內置電子齒輪、電子凸輪、軸組聯(lián)動等高級運動控制算法。基于和利時自主研發(fā)的iAT軟件平臺(兼容PLCopen標準運動控制指令集),用戶可快速實現(xiàn)復雜運動軌跡規(guī)劃與多軸協(xié)同控制。

DX50D系列伺服驅動器:

是和利時面向高端裝備市場推出的旗艦產品,憑借其高響應帶寬、低轉矩波動及智能自適應調諧技術,自上市以來在精密加工、物流自動化等領域獲得廣泛認可。

方案核心優(yōu)勢

毫秒級多軸同步控制:

傳統(tǒng)提升機多采用獨立軸控或雙軸控制模式,難以應對高速運行下的累積誤差。本方案基于 EtherCAT 總線實現(xiàn)四軸同步運行,同步周期可達1ms以內,相位抖動小于百分之十。實測數(shù)據(jù)顯示,在滿載(1t)工況下,四角高度偏差始終控制在±1mm以內,遠優(yōu)于行業(yè)常規(guī)標準。

智能動態(tài)調平技術:

針對提升過程中因負載偏心或機械變形導致的平臺傾斜問題,和利時FA團隊開發(fā)了基于實時反饋的動態(tài)調平算法。該算法融合位置閉環(huán)與力矩前饋,再結合傾角傳感器的實時反饋實現(xiàn)自適應補償。現(xiàn)場測試表明,即使在突發(fā)偏載(如穿梭車單側進入)情況下,平臺傾斜角也能快速恢復至水平狀態(tài),保障穿梭車安全對接。

工程調試效率提升:

依托 iAT 軟件平臺的圖形化編程環(huán)境與 PLCopen 標準運動控制庫,工程師可快速配置多軸運動軌跡、設置電子凸輪曲線、調試同步參數(shù)。相比傳統(tǒng)方案,開發(fā)周期縮短約40% ,且支持在線參數(shù)調整與故障回溯,極大降低了現(xiàn)場調試門檻。

通過結合實際應用場景及解決客戶痛點需求,不僅再次彰顯了和利時為行業(yè)提供全套解決方案的能力與承諾,更驗證了產品的綜合實力。同時,這一實踐過程也為和利時在物流行業(yè)的深度應用積累了寶貴的行業(yè)經(jīng)驗。未來,和利時也將本著為客戶創(chuàng)造價值的角度出發(fā),在物流行業(yè)運控場景中繼續(xù)深耕,賦能更多行業(yè)伙伴,為物流倉儲的自動化提質增效發(fā)揮自己最大的貢獻。

共0條 [查看全部] 網(wǎng)友評論