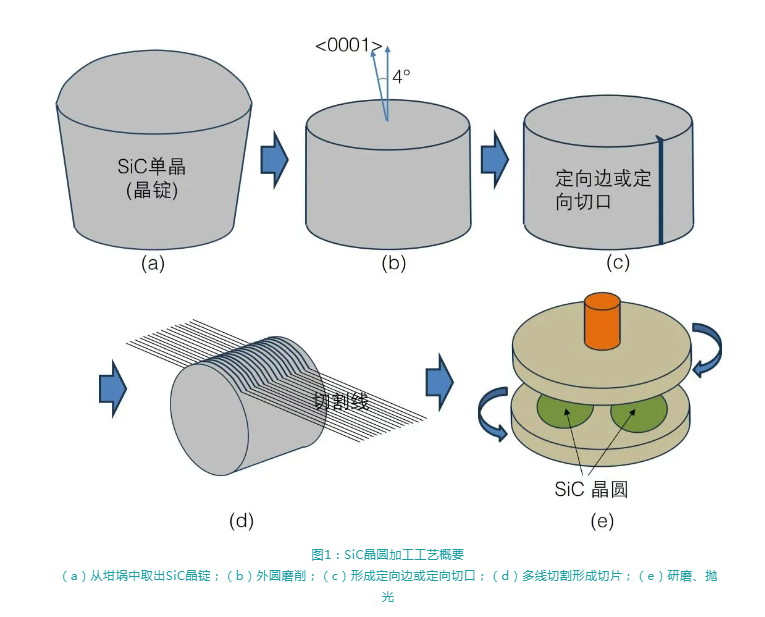

經(jīng)過拋光的晶圓外周通常會形成邊緣,在碰到物體時非常容易破裂。因此,需要對晶圓的外周進(jìn)行邊緣研磨,以避免出現(xiàn)銳角。圖2展示了磨邊前后的外周部的剖面形狀圖。此外,關(guān)于邊緣形狀,行業(yè)協(xié)會已制定了相關(guān)標(biāo)準(zhǔn)。

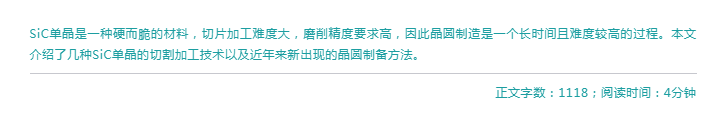

SiC是一種非常硬的材料,常被用作各種材料加工時的磨粒,因此將SiC晶棒加工成晶圓是一個長時間且難度較高的過程,仍在不斷嘗試改良中。

作為切片加工的新嘗試,有報道稱有利用激光切片的方法。在這種技術(shù)中,激光束從圓柱形晶體的頂部照射,在SiC晶體內(nèi)所需的切片深度處聚焦形成改質(zhì)區(qū),通過對整個表面進(jìn)行掃描將改質(zhì)區(qū)擴(kuò)展為平面,然后剝離出薄片。一般使用多線切割進(jìn)行切割時,會產(chǎn)生不可忽略的切口損耗,同時由于切割線的波動會導(dǎo)致凹凸不平,因此研磨量也會增加,導(dǎo)致浪費(fèi)更多的晶體部分。相比之下,采用激光進(jìn)行切片的方法,可以減少切口損耗,同時還能縮短加工時間,因此被視為一種有前景的技術(shù)。

此外,作為切片加工的另一種方法,正嘗試在金屬絲與SiC晶體之間施加電壓,產(chǎn)生放電以進(jìn)行切割,從而減少切口損耗,這種方法被稱為金屬絲放電切片加工。

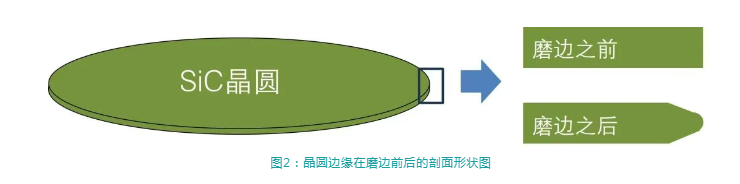

作為一種與傳統(tǒng)SiC單晶制備晶圓不同的方法,已有研究報告提出在異質(zhì)襯底(支撐襯底)的表面上粘合SiC單晶薄膜來制備SiC晶圓。圖3展示了粘合和剝離過程的工藝流程示意圖。首先,氫離子等從SiC單晶的表面方向注入到剝離深度。在表面平坦的支撐襯底(多晶SiC等)上疊加SiC單晶的離子注入面,然后通過加壓和升溫將SiC單晶層轉(zhuǎn)移至支撐襯底上,然后剝離。此后,SiC單晶將進(jìn)行表面

平坦化處理,并再次用于以上粘合過程。與SiC單晶相比,支撐襯底的成本較低,盡管目前仍有許多問題有待解決,但為了降低晶圓成本,開發(fā)仍在進(jìn)行中。

共0條 [查看全部] 網(wǎng)友評論