今天碳化硅器件已經在多種應用中取得商業的成功。碳化硅MOSFET已被證明是硅IGBT在太陽能、儲能系統、電動汽車充電器和電動汽車等領域的商業可行替代品。這些應用中效率提升和濾波器尺寸減小抵消了半導體材料成本的增加。工業電機驅動一直以來以低成本、堅固耐用的功率半導體需求為主導,不太關注器件級效率。如今,全球能源成本上升以及關于電流諧波和二氧化碳排放的監管要求,促使設計人員尋找更高效率的解決方案。與此同時,大規模生產的、具有短路能力的碳化硅功率器件的普及意味著碳化硅在電機驅動中有了用武之地。賽米控丹佛斯通過考察兩種不同類型的變頻器,可以在不同的電路位置檢驗碳化硅的技術優勢。

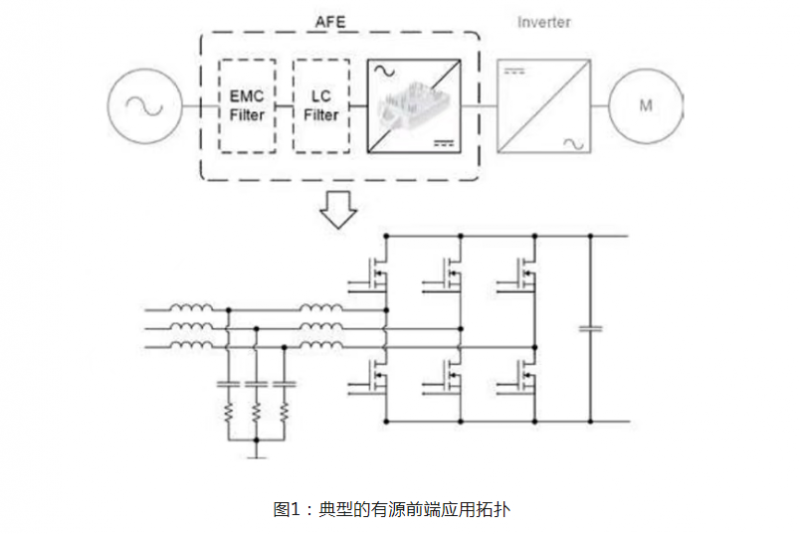

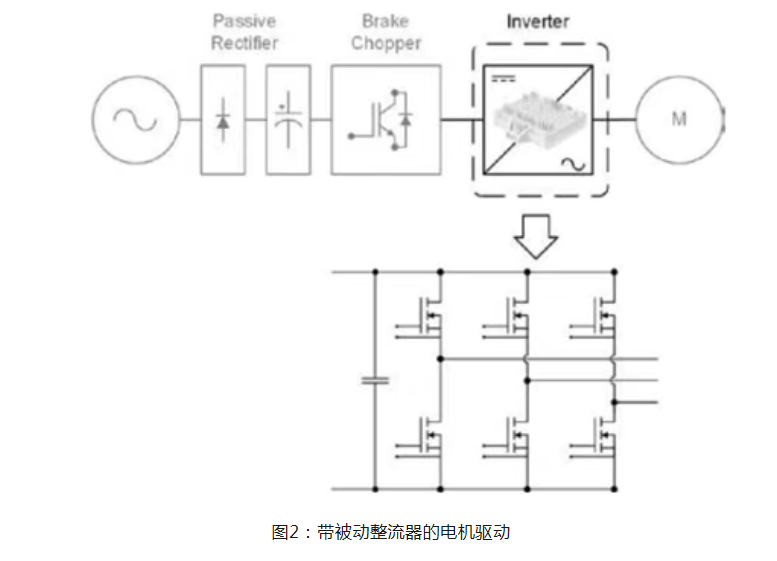

最簡單的AFE通常使用圖1所示的電路。對于此類電路,用碳化硅 MOSFET替代IGBT及對應的續流二極管可以為整個系統帶來多重好處。

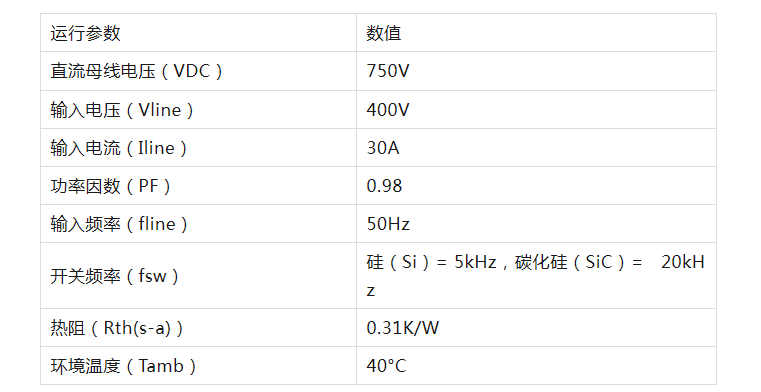

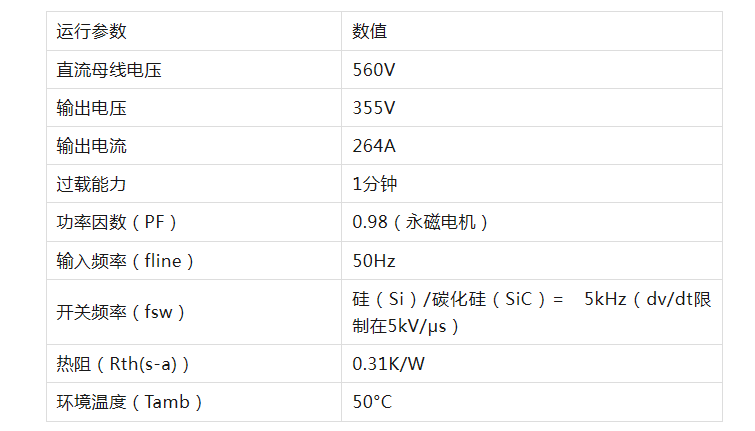

一個完整的20kW(27馬力)AFE驅動器,其運行參數如下:

碳化硅MOSFET的短路能力長期以來一直是一個關鍵話題。然而,隨著最新一代產品的到來,現有的碳化硅器件能夠處理幾微秒的短路,使它們成為電機驅動的可行選項。

用于比較的標準硅IGBT功率模塊采用了最新一代(第七代)1200V/35A IGBT,封裝形式為SEMITOP E2。所選的碳化硅MOSFET功率模塊使用了1200V/18mΩ MOSFET。這種MOSFET是來自ROHM Semiconductor的最新第四代產品,具有2μs的短路能力(VG=18V,Tj=150°C,VDC=720V),當在賽米控丹佛斯功率模塊中使用時。對于這兩個示例模塊,選擇外部柵極電阻限制dv/dt在5kV/μs。

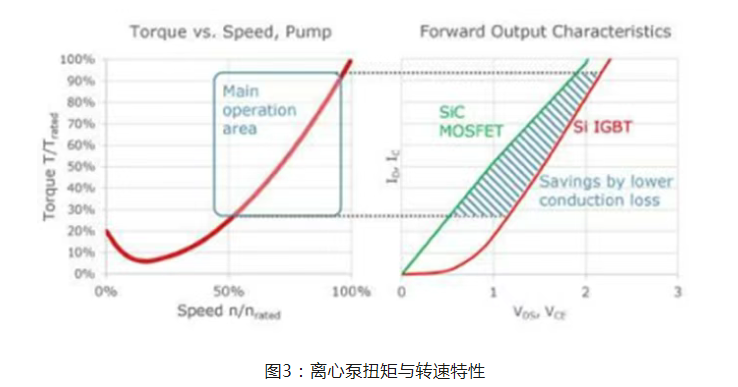

這項應用是驅動一個具有二次方轉矩特性的離心泵,如圖3所示。泵實際上主要在40%到80%的速度范圍內運行。這個運行區域對應于碳化硅MOSFET具有較低導通損耗的電流范圍。

相比于硅IGBT,MOSFET在開關損耗方面有四倍的優勢,因為碳化硅具有更低的開關損耗。當MOSFET降低到5kV/μs時,與IGBT解決方案相比,在開關損耗方面的優勢很小。然而,由于其線性的正向特性,MOSFET表現出更低的導通損耗。

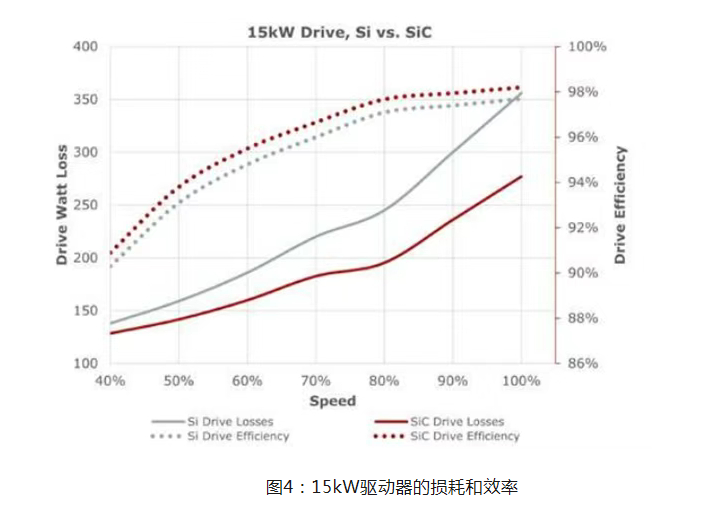

這些圖表展示了整個15kW驅動器(包括二極管前端、直流母線電容器、逆變器)的損耗和效率,分別對應硅IGBT(灰色)和碳化硅MOSFET(紅色)。

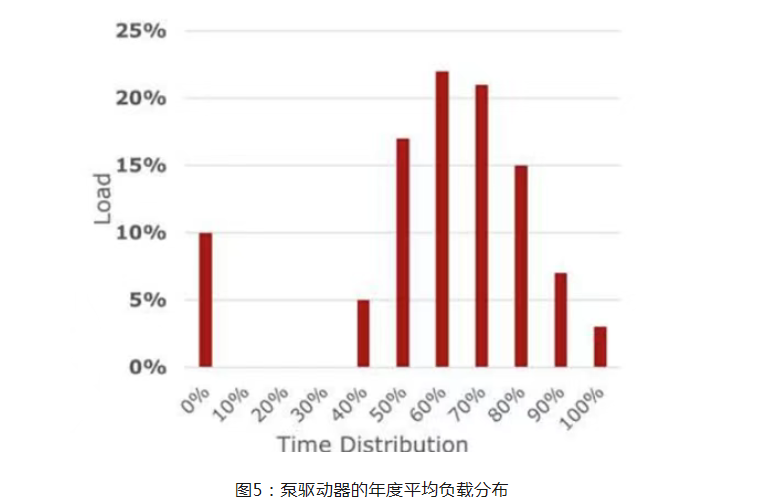

結果顯示,在整個適用的速度范圍內,碳化硅在損耗方面具有明顯優勢。在低速時,碳化硅裝備的驅動器比硅版本的損耗低7%,在全速時損耗低22%。這相當于在低速時總效率提高了0.6%,在高速時提高了0.5%。這些值可以通過查看驅動器在不同操作速度下的時間分布來轉化為實際的年度能耗節省。圖5中的年度負載估計基于工業泵驅動器的典型應用。如果計算每個負載點的損耗,就可以為每種驅動器計算出一年內的總能耗。

一年內,配備碳化硅的驅動器僅消耗了377千瓦時的累計能源支出,而配備硅(Si)的驅動器則消耗了651千瓦時。這種能源消耗減少42%具有實際的環境和財務影響。溫室氣體排放每年減少125公斤二氧化碳(根據2023年全球混合標準)。在像德國這樣的國家(2023年電價為0.20歐元/千瓦時),配備碳化硅的驅動器增加的成本在一年內就能得到補償;或者在美國這樣電費顯著較低的國家,不到三年就能收回成本。

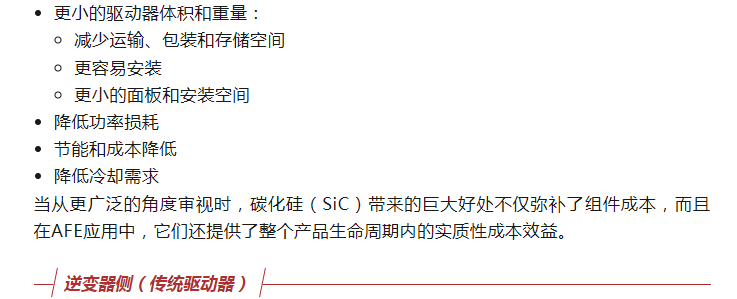

最后,使用碳化硅還有物理上的優勢,因為使用碳化硅可以使一定功率等級的驅動器變得更小。進一步的模擬表明,碳化硅的較低半導體功率損耗允許在相同溫升的情況下將散熱器體積減少多達71%。對于工業驅動器來說,這意味著可以減少氣流和冷卻風扇的數量。此外,安裝驅動器的面板和機柜可以更小更輕,從而減少材料、物流和安裝成本。相反,如果保持相同的熱設計,給定電機驅動框架尺寸的輸出功率可以增加多達25%。

![]()

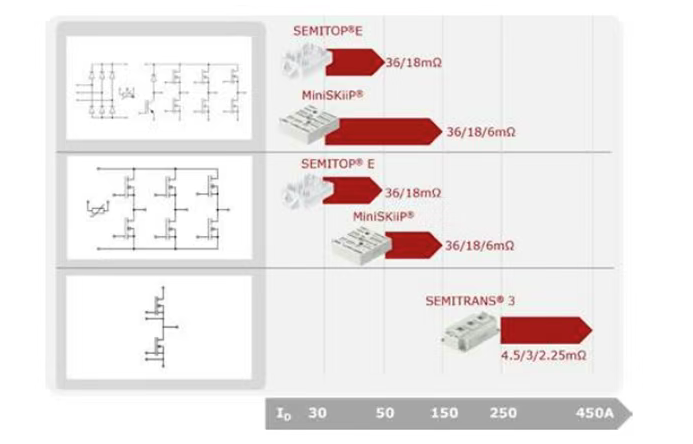

為了滿足驅動制造商的需求,賽米控丹佛斯提供了常見拓撲結構和封裝形式的碳化硅功率模塊(見上圖)。SEMITOP E、MiniSKiiP和SEMITRANS Classic都配備了來自ROHM的最新第四代碳化硅MOSFET,具有短路能力和單極性柵極控制功能。這些器件與現有的硅器件引腳兼容,并配備了高性能的預涂覆熱界面材料。為了獲得最高的功率循環可靠性,MiniSKiiP封裝中提供了燒結芯片,這些改進使得碳化硅能夠在具有嚴重過載峰值的應用中使用,如伺服或機器人驅動。

這兩個示例只是展示了驅動制造商和最終用戶在切換到碳化硅時所獲得的新優勢的一小部分,碳化硅器件的優勢在電機驅動的應用還大有可為。對于特殊驅動應用,如用于渦輪壓縮機的高速電機,碳化硅器件可以帶來的好處更多。這些情況通常不受這里提到的dv/dt和開關頻率的限制。

共0條 [查看全部] 網友評論