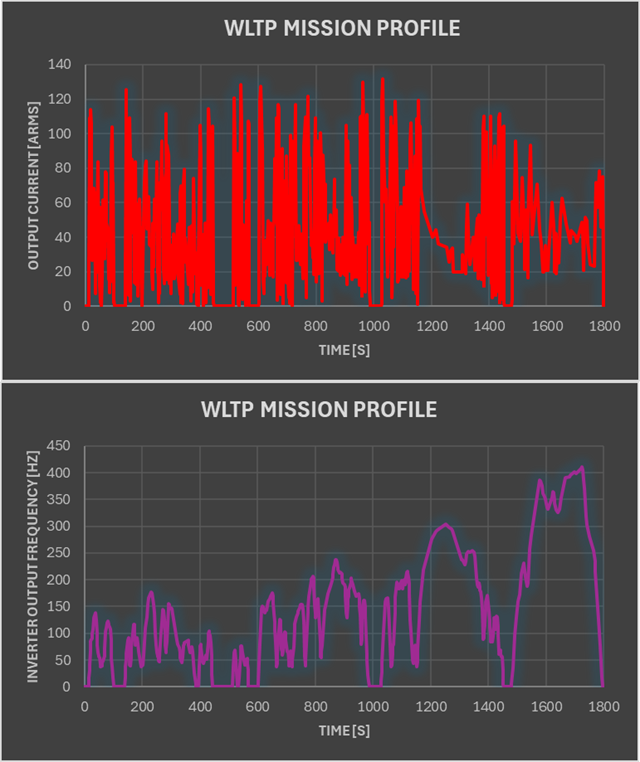

我們可以通過一個實際案例來理解這項技術的重要性。在一項基于全球統一輕型車輛的工況仿真測試(WLTP)中,對比了兩種不同模塊設計的性能表現。測試模擬了典型的中型車電驅系統在實際行駛工況下的表現,其中上方的圖表顯示了隨時間變化的主驅逆變器的輸出電流曲線,下方則展示了主驅逆變器的輸出頻率變化。

第一種是采用標準功率模塊設計的方案,工程師們將電控雜散電感控制在12nH左右,電流變化率約為16A/ns。第二種則是采用低雜感模塊優化設計的方案,成功將雜散電感降至8nH,同時將電流變化率提升到24A/ns,顯著提高了開關頻率。

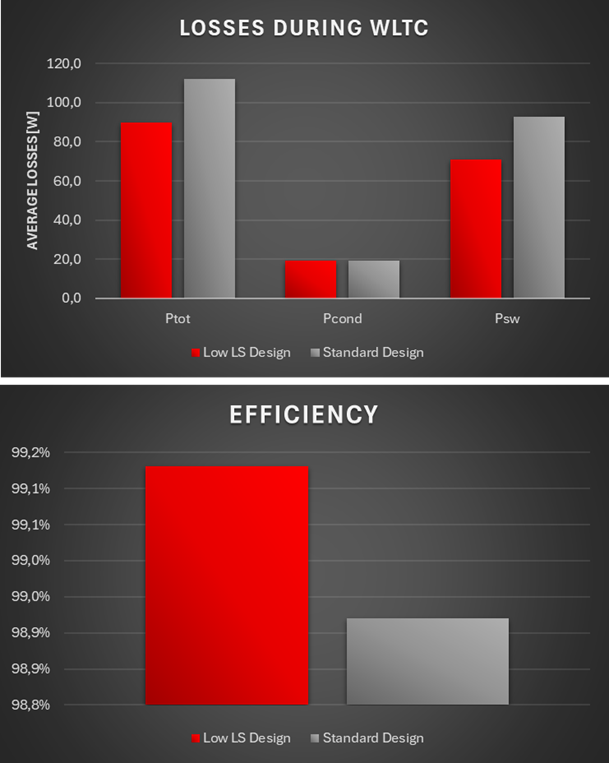

測試結果令人印象深刻:在完全相同的WLTP工況循環下,采用低雜感模塊的設計使系統損耗降低了18%,電控效率從98.94%提升至99.16%。在電動汽車領域,即便是0.1%的效率提升都意味著顯著的續航里程改善。

低雜散電感設計的代表之作DCM™1000X

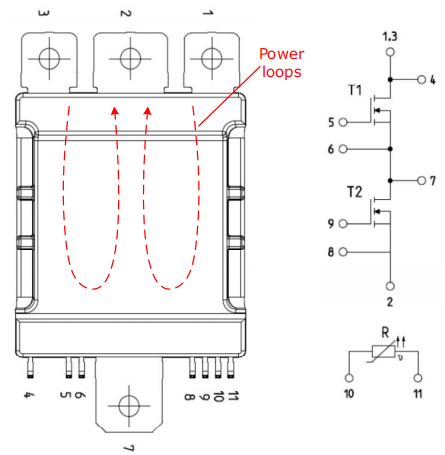

目前,DCM™1000X系列產品堪稱低雜散電感設計的典范之作。以DCM™1000X的660A/1200V產品的設計圖為例,說明DCM™1000X如何實現低雜散電感設計。該模塊集成了16個碳化硅MOSFET芯片(每個開關單元配置8個芯片),。下圖是DCM™1000X的電源端子和信號引腳示意圖。

仔細觀察這個模塊的設計,我們會發現工程師們做了很多巧妙的布局:模塊頂部布置了三個直流端子,底部則集中了交流端子以及包括門驅動和溫度傳感在內的所有信號引腳。特別值得一提的是,三個DC端子的獨特設計將功率換向回路自然地分成兩個對稱部分,這一設計直接將有效回路電感降低了一半。再配合精心優化的內部布局,最終實現了低至6.5nH的模塊雜散電感。

DCM™平臺產品的優異性能,通過SiC技術提高能效,延長電動續航里程,低雜散電感帶來更小的過電壓,提高了電壓利用率;以及通過提高開關頻率,減小損耗,可以有效改善電控的效率。DCM™平臺產品為汽車電力電子系統提供了兼顧性能、可靠性和成本效益的優化解決方案。

共0條 [查看全部] 網友評論