近日,#東芝 發布公告表示,其基于自主研發的“小型芯片布局設計技術”和“基于AI設計優化技術”,開發出了一種“樹脂絕緣型SiC功率半導體模塊”,能顯著提高使用“樹脂”作為絕緣基板的SiC功率模塊的功率密度(單位面積的功率處理能力)。

東芝介紹,無論何種絕緣類型(包括陶瓷)的功率模塊都會發熱,因此,當將其裝入功率轉換器時,需要冷卻裝置來散熱并降低功率損耗。樹脂絕緣基板具有比陶瓷更難散熱的特性,因此需要大型冷卻裝置來保持高性能,但這又帶來了另一個問題:設備尺寸會變得更大。

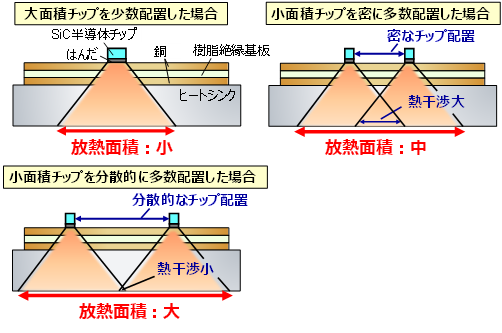

因此,東芝將模塊上搭載的SiC功率半導體芯片的面積做得比以前更小,并增加了芯片的搭載數量,使其分布在整個模塊上。由于芯片的散熱面積呈放射狀向模塊底部的散熱器方向擴散,因此,增加芯片數量可以擴大散熱面積,從而提高熱阻。

圖片來源:東芝

如果芯片位置不當,散熱區域就會發生干擾,無法有效擴大散熱面積。此外,隨著芯片數量的增加,模塊設計參數也會隨之增加,難以實現兼顧寄生電阻和開關損耗等電氣和熱特性的全面優化設計。因此,東芝利用自主研發的AI優化算法,優化芯片位置、芯片安裝銅箔布局等模塊設計參數,成功改善了熱阻、寄生電阻和開關損耗,并在芯片數量增加的情況下擴大了最大散熱面積。

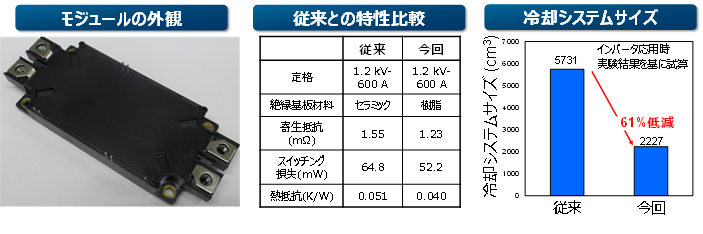

使用優化的設計參數制作出試制模塊結構后,與以往的陶瓷絕緣SiC功率模塊相比,樹脂絕緣SiC功率模塊的熱阻降低了21%,寄生電阻降低了21%,開關損耗降低了19%。高熱阻是樹脂絕緣SiC功率模塊存在的問題,而此技術不僅大幅改善了熱阻,還改善了寄生電阻和開關損耗,其性能實際上超越了陶瓷絕緣SiC功率模塊。

圖片來源:東芝

基于這些結果,東芝估算了將開發的模塊應用于常用逆變器時冷卻系統尺寸的縮小效果,并試算得出冷卻系統尺寸可縮小61%。

此技術可實現功率轉換器的小型化,從而減少安裝空間和成本,并有望通過電動汽車和可再生能源的進一步普及為實現碳中和做出貢獻。

共0條 [查看全部] 網友評論