AOS開發(fā)了一種可擴(kuò)展的測試系統(tǒng),用于在極端dV/dt條件下評估碳化硅(SiC)MOSFET在連續(xù)工作模式下的穩(wěn)定性。半橋式測試系統(tǒng)能夠同時對多個器件進(jìn)行測試,且功耗較低,易于擴(kuò)展,從而快速生成所需器件特征化的統(tǒng)計信息,確保結(jié)論的準(zhǔn)確性。在較高的溫度下,對幾種不同的1200V SiC MOSFET進(jìn)行了評估,測試其在體二極管反向恢復(fù)和硬開關(guān)應(yīng)力作用下(10V/ns和150V/ns),超過1500小時后潛在的性能退化情況,參數(shù)偏移不超過4%。

近年來,功率半導(dǎo)體市場見證了碳化硅MOSFET(SiC MOSFET)在汽車、太陽能逆變器以及廣泛工業(yè)電源應(yīng)用中的加速采用。推動SiC MOSFET迅速普及的主要因素之一是其單極物理特性,這使得器件能夠?qū)崿F(xiàn)快速開關(guān),進(jìn)而顯著提升系統(tǒng)效率。為了追求更高的系統(tǒng)性能,提高SiC MOSFET的開關(guān)頻率與速度往往成為系統(tǒng)設(shè)計階段評估的關(guān)鍵折衷參數(shù)。

然而,對于半導(dǎo)體設(shè)計者而言,理解技術(shù)與工藝設(shè)計對器件復(fù)雜系統(tǒng)級動態(tài)應(yīng)力的可靠性影響是難以預(yù)測的。由JEDEC或AEC-Q101等機(jī)構(gòu)規(guī)定的標(biāo)準(zhǔn)資格認(rèn)證和可靠性測試,如高溫度反偏測試(HTRB)和高溫度門極偏置測試(HTGB),僅施加于器件的穩(wěn)態(tài)操作,并被用來加速響應(yīng)特定物理機(jī)制或器件區(qū)域。在典型的使用條件下,器件會經(jīng)歷間歇性和動態(tài)應(yīng)力,包括大電流、高溫、快速瞬變,這些瞬態(tài)應(yīng)力同時出現(xiàn)在柵極和漏極節(jié)點(diǎn)上,可能導(dǎo)致新的退化機(jī)制或失效模式。

對于SiC MOSFET,多年來關(guān)于柵氧質(zhì)量的問題已被反復(fù)報道。與硅MOSFET相比,固有的SiC/SiO2界面存在更多的陷阱,這可能會導(dǎo)致閾值電壓漂移、遲滯現(xiàn)象,甚至在穩(wěn)態(tài)環(huán)境下出現(xiàn)故障。在快速重復(fù)的動態(tài)操作中,研究已顯示出更為復(fù)雜的退化現(xiàn)象,包括氧化物界面和內(nèi)部體二極管。

正如前文所述,電路設(shè)計人員正在推動電力電子設(shè)備向更高頻率發(fā)展以增加效率。這通常會導(dǎo)致更高的Vds dV/dt(漏源電壓變化率)。早期的SiC二極管在極端dV/dt條件下展現(xiàn)出失效模式,但對于SiC MOSFET在重復(fù)dV/dt條件下的長期穩(wěn)定性,鮮有研究結(jié)果。為了確保在廣泛的dV/dt條件下實(shí)現(xiàn)可靠性,一個合適的可靠性測試系統(tǒng)應(yīng)當(dāng)具備以下能力:能夠?qū)φ蚬ぷ髂J郊癕OSFET體二極管的反向恢復(fù)進(jìn)行應(yīng)力測試,輕松調(diào)整dV/dt,維持恒定的結(jié)溫Tj,并具有可擴(kuò)展性,適用于大量樣本測試以生成統(tǒng)計數(shù)據(jù)。

系統(tǒng)概述

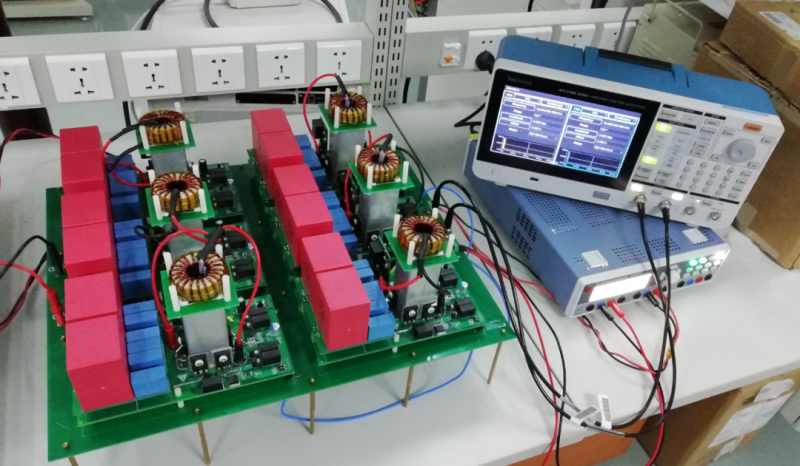

根據(jù)G. Sheh在“大規(guī)模測試平臺:用于模擬真實(shí)工作電壓和電流應(yīng)力的SiC二極管和MOSFET在電路可靠性測試”一文中概述的方法,評估開關(guān)可靠性可以通過兩種不同的途徑實(shí)現(xiàn):應(yīng)用層面測試系統(tǒng)或測試載體電路。在本研究中,我們選擇了一種可擴(kuò)展的測試載體,該載體能夠?qū)μ蓟瑁⊿iC)金屬氧化物半導(dǎo)體場效應(yīng)晶體管(MOSFET)在各種工作條件下進(jìn)行評估,包括溫度、電壓、電流、開關(guān)速度和開關(guān)頻率。圖1展示了AOS dv/dt應(yīng)力測試系統(tǒng)。一個應(yīng)力測試系統(tǒng)包含驅(qū)動模塊和控制若干子系統(tǒng)板同時運(yùn)行的組件。

圖1|dv/dt應(yīng)力測試系統(tǒng)

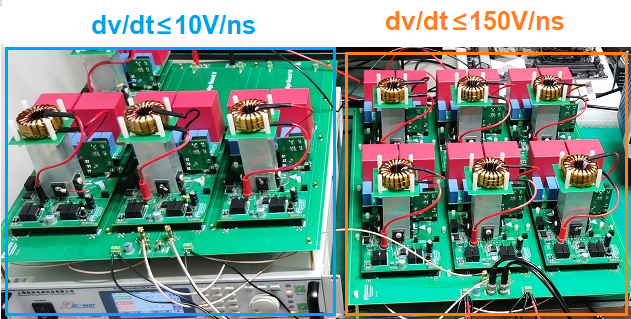

為了降低測試系統(tǒng)的功耗,我們采用了帶有能量回收的拓?fù)浣Y(jié)構(gòu)。這種設(shè)計使得從負(fù)載回收的能量得以循環(huán)利用,提高了效率。圖2展示了一個可擴(kuò)展測試裝置的圖片,該裝置能同時對多個器件施加10V/ns和150V/ns的不同應(yīng)力水平。由于電路相對簡單,可以輕松調(diào)整電流,以模擬極端使用條件下的應(yīng)用案例,比如在柵極和源極之間出現(xiàn)極端負(fù)向開關(guān)尖峰。

圖2|系統(tǒng)在不同dV/dt下同時驗(yàn)證測試多個器件

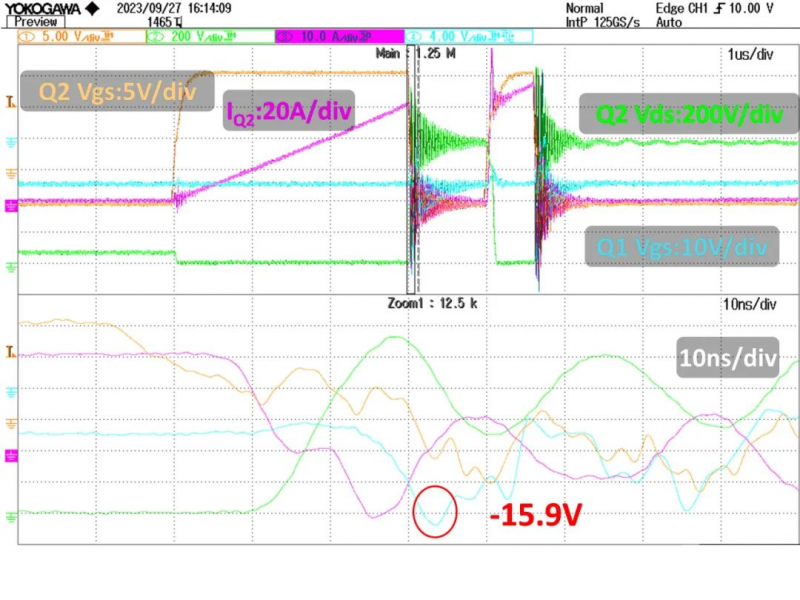

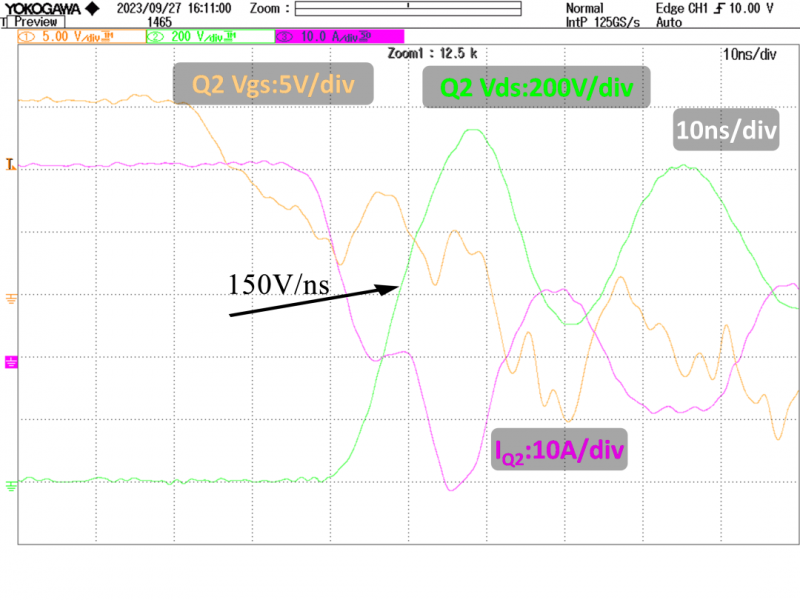

圖3 展示了在開關(guān)瞬變期間對柵極重復(fù)施加-15V應(yīng)力的測試,這顯示了我們能夠調(diào)節(jié)柵極應(yīng)力及dV/dt的能力。圖4則呈現(xiàn)了在150V/ns開關(guān)應(yīng)力下,開關(guān)波形的情況。

圖3|待驗(yàn)證MOSFET的開關(guān)波形

圖4|在150V/ns開關(guān)應(yīng)力下的開關(guān)波形

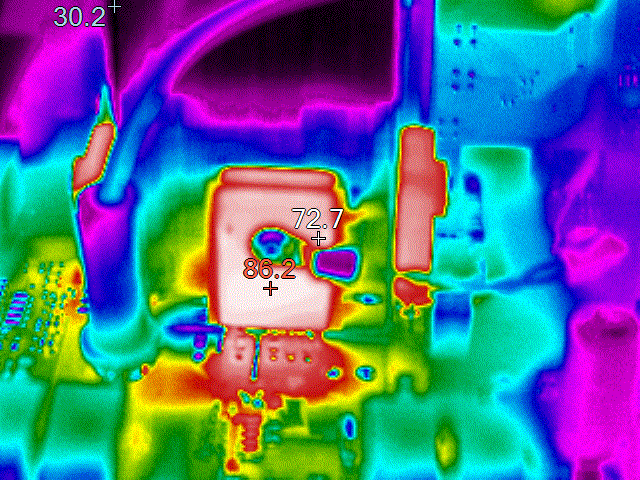

為了減小子系統(tǒng)板的尺寸并簡化冷卻系統(tǒng)的設(shè)計,所有的碳化硅(SiC)MOSFET都被安裝在一個高速風(fēng)扇驅(qū)動的單個風(fēng)洞散熱器上。這套冷卻系統(tǒng)功能強(qiáng)大,允許SiC MOSFET在高頻率和大電流下工作。為了達(dá)到所需的結(jié)溫,我們通過使用具有不同熱阻的隔離片材料或厚度來調(diào)整從結(jié)(Junction)到散熱器的總熱阻。直接測量結(jié)溫非常困難,因此根據(jù)芯片中心上方塑料封裝殼體的溫度來估算結(jié)溫。圖5展示了通過紅外熱像儀進(jìn)行的熱測量。基于經(jīng)驗(yàn),芯片中心上方塑料封裝殼體的溫度接近85℃,而結(jié)溫則接近100℃。

圖5|使用紅外熱像儀對被測設(shè)備(DUT)進(jìn)行的熱測量

器件概述

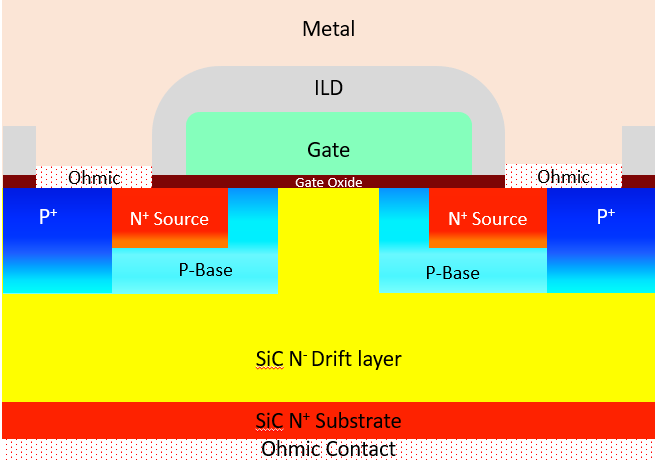

圖6展示了本次研究中測試的平面型碳化硅(SiC)MOSFET的剖面圖。這些MOSFET具有標(biāo)稱閾值電壓(VTH)為2.8V,典型的導(dǎo)通電阻(RDS,ON)范圍從15毫歐至65毫歐,電壓等級分別為750V和1200V。所有器件均屬于經(jīng)過AEC-Q101認(rèn)證工藝。

圖6 | 測試用SiC MOSFET的剖面圖

實(shí)驗(yàn)結(jié)果

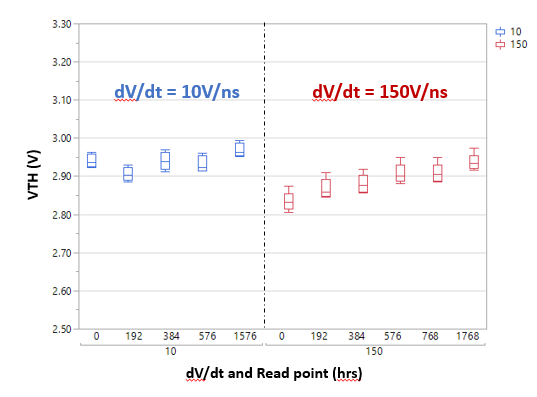

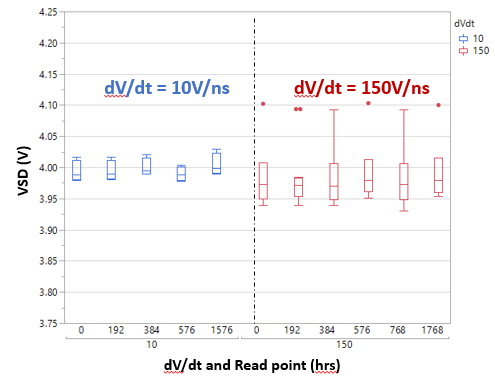

圖7和圖8則分別展示了在直流電壓(VDC)為800V,連續(xù)電流(ID)為40A,結(jié)溫(Tj)為100°C的條件下,對1200V/33毫歐SiC MOSFET進(jìn)行20kHz開關(guān)操作超過1500小時后,閾值電壓(VTH)、導(dǎo)通電阻(RDS,ON)、漏源飽和電流(IDSS)以及體二極管正向電壓(VF)幾乎無明顯變化的結(jié)果。

圖7|硬開關(guān)MOSFET在10V/ns和150V/ns dV/dt條件下,長達(dá)1768小時的閾值電壓(VTH)測量結(jié)果

圖8|反向恢復(fù)MOSFET,在10V/ns和150V/ns dV/dt條件下,長達(dá)1768小時的體二極管正向電壓測量結(jié)果

結(jié)語

AOS于2019年推出可大批量生產(chǎn)的第二代1200V車規(guī)級/工規(guī)級aSiC MOSFET, 產(chǎn)品的導(dǎo)通內(nèi)阻覆蓋了從20mohm到500mohm的范圍,涵蓋了市場上各類相關(guān)應(yīng)用;隨后推出了750V/650V車規(guī)級/工規(guī)級aSiC MOSFET,導(dǎo)通內(nèi)阻覆蓋了15mohm到60mohm的范圍,更廣泛的涵蓋了各種高效率高功率密度的電源應(yīng)用,為客戶提供高性能和高可靠性的解決方案。

目前AOS第二代aSiC MOSFET分立器件全線產(chǎn)品均符合AEC-Q101標(biāo)準(zhǔn),能夠?yàn)榭蛻籼峁⿵V泛的靜態(tài)導(dǎo)通電阻以及多種封裝選擇。在產(chǎn)品規(guī)格上,提供了650V、750V、1200V和1700V耐壓等級,15mΩ-1000mΩ導(dǎo)通電阻范圍的產(chǎn)品,具有優(yōu)異的開關(guān)損耗、雪崩能力、短路能力等特性。而以上測試數(shù)據(jù)也驗(yàn)證AOS可以為設(shè)計人員提供更先進(jìn)的下一代半導(dǎo)體技術(shù),以提高效率達(dá)成能效目標(biāo)。

共0條 [查看全部] 網(wǎng)友評論