在當今半導體晶圓廠中,自動化技術的飛速發展已經將生產流程推向了一個全新的高度,AMR(移動機器人)以柔性高效的物流模式成為先進制程場內物流的主要選擇。在這背后,根植于工業物流自動化場景的AMR正在不斷演進,從第一代的導軌式機器人到第三代集群作業的AMR矩陣,AMR正在從硬件性能持續優化的單體設備,轉變為半導體整廠智能化系統下的智能因子,邁向機器人軟硬件與整廠相關軟硬件的融合演進時代。

自動化物流,是晶圓制造過程中不可或缺的一環。過去幾十年來,晶圓廠內部的自動化物流設備主要依賴于天車,雖然天車在一定程度上解決了傳統人工搬運的難題。然而,天車也存在著不可忽視的局限性:一方面由于其高昂的價格(包括天車本身價格以及對場景的布置),只有少數先進的12英寸晶圓廠能夠承擔全自動化物流設備的成本,8英寸甚至更小尺寸的晶圓廠很少能夠全面采用天車。此外,天車有很多場景無法覆蓋,就比如說在當前較先進的2.5D/3D封裝工藝階段,天車大幅度的縱向振動與晶圓片對縱向機位的敏感度矛盾的短板逐漸暴露出來。

近年來,隨著移動機器人(AMR)技術的飛速發展,其憑借著柔性、靈活、高效等優勢,逐漸成為晶圓廠自動化物流的新寵,有望填補天車無法覆蓋的空白,助力晶圓廠實現全自動化升級。根植于工業物流自動化場景的AMR正在不斷演進,從第一代的導軌式機器人到第三代集群作業的AMR矩陣,AMR正在從硬件性能持續優化的單體設備,轉變為半導體整廠智能化系統下的智能因子,邁向機器人軟硬件與整廠相關軟硬件的融合演進時代。

從“單兵作戰”到“集群協同”:

半導體AMR的進化

從第一代到第三代,半導體移動機器人經歷了令人矚目的發展歷程,其技術水平和性能得到了極大的提升。

第一代移動機器人,也可以說是移動機器人的雛形,它們主要沿著固定的機械軌道或預定路線來實現自身的定位和抓取,缺乏靈活性,而且可能還需要人類操作員監督。盡管實現了物料的自動化運輸,但是第一代移動機器人并沒有得到大規模普及,主要原因是半導體潔凈空間的造價太昂貴,地面的面積最好是用于放置生產設備,而不是鋪設很多軌道占用寶貴的面積。

大約在2015年左右,激光導航技術的成熟為移動機器人帶來了很大的提升。通過使用激光導航技術進行定位,第二代機器人徹底擺脫了固定軌道的物理約束,AMR使用內置傳感器和攝像頭以及先進的軟件來識別周圍環境,并采取最有效的路線到達目的地,安全地避開障礙物和人員,無需對晶圓廠物理環節進行安裝和改造,直接可以在晶圓廠中運行。

雖然第二代機器人擺脫了物理軌道的限制,但是第一、二代機器人的工作邏輯都是一樣的,它們在整個系統和硬件層面往往是以任務為主,系統采用單進程線性處理,功能較為單一,需要制定特定的指令,完成一些既定的工作,機器人之間也沒有太多的交互工作。更準確的來說,第一、二代機器人可以稱之為是自動化設備。它們只是簡單了替代了部分人工,完成一些搬運和上下料的工作,無法自主決策處理復雜性的任務。

移動機器人真正迎來大的變革是從第二代向第三代的過程。

隨著半導體工廠產線物流自動化需求攀升,局部產線改造開始向完整工序段擴張,隨之而來的是,單個工廠內對于AMR的需求數量也增加至百臺級,如何在保障生產物流穩定高效的前提下實現大規模AMR的集群調度,是二代AMR亟待突破的技術掣肘。

如果缺乏百臺級AMR的集群調度能力,單體性能即使做到極致,也無法真正實現場內綜合物流效率最優,那么自動化改造將會失去它原本的意義。由此,部分AMR廠商開始跳脫出傳統AMR硬件優化的思維,轉而以半導體整場物流綜合效率提升的全局視角,以集群化重新定義AMR。

第三代AMR應運而生。

第三代AMR以集群作業形式出現

(圖源:優艾智合)

從硬件上來看,大量機器人需要有資源池化的能力,具備多線程的并行處理能力。在這個資源池中,可能同時并發存在成百上千條任務。這個機器人集群的規模大約要達到100多臺,相比之下,在二代的時候,數量調度基本不超過20臺。

“總體來看,相比二代,第三代移動機器人主要實現了從單機柔性到集群柔性的發展變化。”優艾智合機器人工業物流事業部總經理許瑨表示。作為全國半導體AMR出貨量最大的解決方案商,優艾智合在過去幾年中積累了大量案例經驗,形成了20萬平米內1000多臺AMR共場作業的調度能力,代表著第三代AMR致力于實現整場物流效率的提升。

需要強調的是,集群并不是一加一的累加問題,更多的是需要一個軟件平臺,能夠自主決策如何排兵布陣,高效的完成一個系統化的復雜工程。

更具體的來說,在生產制造業中,人、機、料、法、環五大要素至關重要,機和料又是晶圓廠中最關鍵的兩個。機指的是晶圓廠內各種自動化設備,主要由EAP(設備自動化平臺)控制;料則是指各種物料,由MCS(物料管控系統)進行管控。過去,這兩大系統在許多非自動化的晶圓廠中并未實現有效對接。優艾智合通過TMS(運輸管理系統)、Fleet軟件層、最底層的機器人這一套軟硬結合的系統,已經實現了多機器人交互,為晶圓廠帶來了更高的智能化水平。

可以看出,半導體移動機器人從第一代到第三代經歷了從“單兵作戰”到“集群協同”的進化,為半導體制造帶來了革命性的變革。因此,AMR已經逐漸成為晶圓廠中關鍵的一部分。

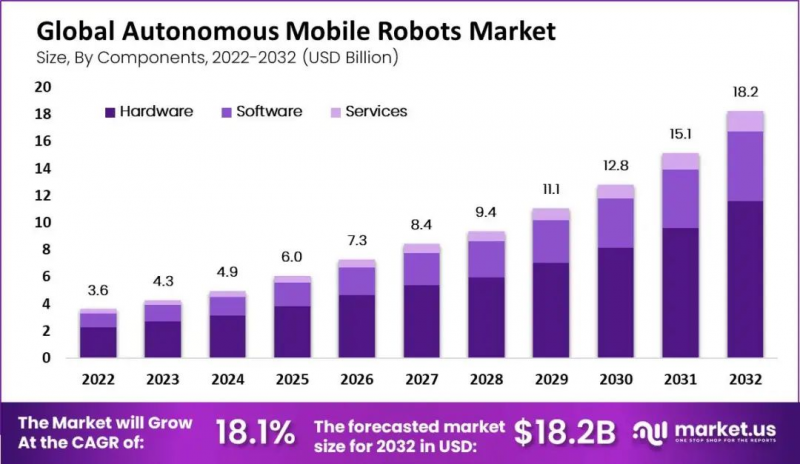

布局第四代,AMR走向“極限單品”

移動機器人的市場正呈現蓬勃發展態勢。根據market.us的《自主移動機器人市場》報告,2023年全球自主移動機器人市場價值為43億美元,預計到2032年將達到182億美元,復合年增長率達到18.1%。在國內,近年來新建晶圓廠數量大幅增加。據不完全統計,2022年至2024年全球新增30座晶圓廠,其中22座位于中國;2025年至2027年全球預計將新建62座晶圓廠,其中30座將在中國。新建晶圓廠的增多勢必加大對移動機器人市場的需求,也倒逼移動機器人繼續向前發展。

來源:market.us

其實自第三代移動機器人開始商用之后,客戶更加注重的已經是生產效率,而不僅是一個自動化設備。

當下,優艾智合正著眼于第四代AMR的布局。第四代AMR將更加講求群體智能,區別于三代,定位感知需要具備全域感知能力,能夠動態進行系統決策。其終極目標是要支持智能工廠建設最底層的數據鏈條完整,它將與晶圓廠內部的自動化設備一樣,構成生產力的一部分。

要達到這樣的效果,第四代移動機器人需要在硬件和系統層面進行多層次效率革命。

在硬件層面,第四代AMR將逐步向“極限單品”演進。例如多維精度控制融合、整機自由度融合控制、多模感知等技術,在硬件層打磨成具有極致效率的細分場景級平臺產品。據許瑨的介紹:“優艾智合目前在探索維精度控制融合技術,多維度的感知信息不再以特定次序逐級提升最終精度,而是以高度融合、實時補償的方式在大范圍移動過程中做到“百步穿楊”。機器人運行表現將徹底摒棄“定位”的環節,具備0延時條件下的亞毫米級操作精度。”

系統層面,則強調的是全棧系統強耦合。“智能工廠-智能制造-智能物流-智能機器人是上下高度關聯的系統。每一級系統的演進方向都是為了提升上一級系統關注的核心指標。移動機器人的軟件系統與MCS強耦合,以實現整廠在制庫存的一體化管理、調配;與RTD強耦合,以確保派工邏輯能最大化榨取機器人剩余價值;與EAP強耦合,以確保上下料協作順暢;有些先進場景下與MES強耦合,以預判未來生產節拍對物料的需求。”許瑨介紹。

最終,第四代移動機器人所能實現的將是群體智能,即數百臺機器人能夠協同合作,像一個整體一樣進行動態決策。這將標志著機器人技術的革命性突破,為工廠乃至人類社會帶來難以想象的變革。

圖源:優艾智合

從最初的簡單移動設備,到如今具備集群柔性的高級系統,移動機器人的發展歷程展示了技術進步帶來的巨大變革。如果將晶圓廠比作是一個大的“人體”,里面的各個半導體設備是人體不同的“器官”,那么AMR就像是“毛細血管”一樣,攜帶著充足的“養料、養分、血紅蛋白”,穿梭在各個工序之間,完成晶圓的跨物理搬運、上下料以及倉儲的功能。

在未來,融入智能化要素的第四代移動機器人將在晶圓廠中扮演更加重要的角色,AMR將掀起晶圓廠自動化新篇章。

共0條 [查看全部] 網友評論