盡管臺積電不能聲稱自己是第一家使用極紫外 (EUV) 光刻技術(shù)的晶圓廠(這一頭銜屬于三星),但他們確實可以聲稱自己是最大的晶圓廠。因此,該公司多年來在 EUV 方面積累了豐富的經(jīng)驗,使臺積電能夠改進使用 EUV 工具的方式,以提高生產(chǎn)率/正常運行時間,并降低使用超精細工具的成本。作為該公司本周歐洲技術(shù)研討會的一部分,他們更詳細地介紹了 EUV 使用歷史,以及進一步將 EUV 集成到未來工藝節(jié)點的進展。

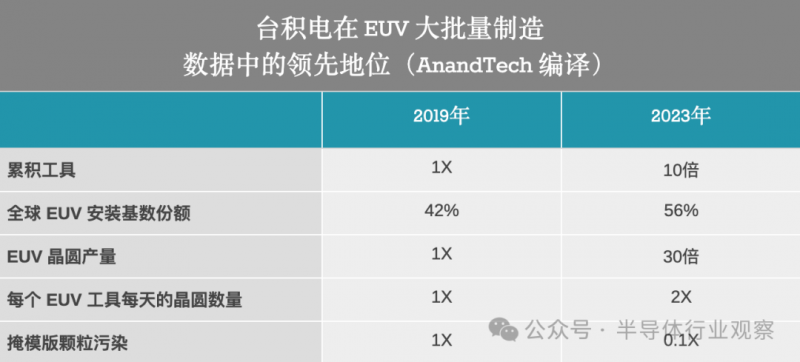

當臺積電于 2019 年開始在其 N7+ 工藝(用于華為海思)上使用 EUV 光刻制造芯片時,它占據(jù)了全球 EUV 工具安裝基數(shù)的 42%,即使 ASML 在 2020 年增加了 EUV 光刻機的出貨量,臺積電的 EUV 份額安裝量實際上增加到了 50%。到 2024 年,臺積電的 EUV 光刻系統(tǒng)數(shù)量將比 2019 年增加 10 倍,盡管三星和英特爾都在提高自己的 EUV 產(chǎn)量,但臺積電目前仍占全球 EUV 安裝基數(shù)的 56%。可以說,臺積電很早就決定大力進軍 EUV,因此他們今天仍然擁有 EUV 光刻機的最大份額。

值得注意的是,臺積電的EUV晶圓產(chǎn)量增幅更大;臺積電目前生產(chǎn)的 EUV 晶圓數(shù)量是 2019 年的 30 倍。與工具數(shù)量僅增加 10 倍相比,臺積電產(chǎn)量增長了 30 倍,凸顯了臺積電如何能夠提高 EUV 生產(chǎn)力、減少服務(wù)時間和減少工具停機時間全面的。顯然,這一切都是通過公司內(nèi)部開發(fā)的創(chuàng)新技術(shù)實現(xiàn)的。

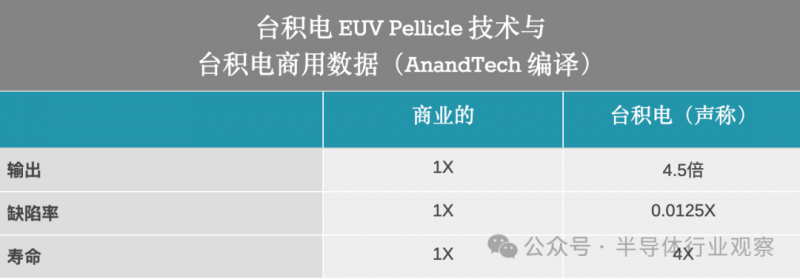

臺積電表示,自 2019 年以來,其 EUV 系統(tǒng)的日晶圓產(chǎn)能已提高兩倍。為此,該公司優(yōu)化了 EUV 曝光劑量及其使用的光刻膠。此外,臺積電大幅改進了 EUV 光罩的薄膜,使其壽命提高了四倍(即增加了正常運行時間),將每個薄膜的產(chǎn)量提高了 4.5 倍,并將缺陷率大幅降低了 80 倍(即提高了生產(chǎn)率并增加了正常運行時間)。出于顯而易見的原因,臺積電沒有透露它是如何如此顯著地改進其薄膜技術(shù)的,但也許隨著時間的推移,該公司的工程師將與學(xué)術(shù)界分享這一點。

EUV 光刻系統(tǒng)也因其功耗而臭名昭著。因此,除了提高 EUV 工具的生產(chǎn)效率外,該公司還通過未公開的“創(chuàng)新節(jié)能技術(shù)”,將 EUV 光刻機的功耗降低了 24%。該公司還沒有就此結(jié)束:他們計劃到 2030 年將每個 EUV 工具每個晶圓的能源效率提高 1.5 倍。

考慮到臺積電目前已通過低數(shù)值孔徑 EUV 光刻技術(shù)實現(xiàn)的所有改進,該公司對未來能夠繼續(xù)生產(chǎn)尖端芯片充滿信心也就不足為奇了。盡管競爭對手英特爾已在其未來的 18A 以下節(jié)點中全力采用高數(shù)值孔徑 EUV,但臺積電正在尋求利用其高度優(yōu)化且經(jīng)過時間考驗的低數(shù)值孔徑 EUV 工具,以避免主要技術(shù)的潛在陷阱如此快的過渡,同時還獲得了使用成熟工具的成本效益。

共0條 [查看全部] 網(wǎng)友評論