受對高功率密度、可靠性和降低系統成本需求的驅動,功率模塊技術必須找到新的方法來滿足市場需求。為了實現顯著的性能提升,必須檢討現有的設計方法。在電動交通和可再生能源市場,連接和裝配技術起著關鍵的作用。對緊湊型系統、高可靠性、低成本的需求意味著需要新的技術方法,并且應用于電力電子的經典模塊 - 銅基板、焊接、模塊外殼和綁定線 - 將逐漸從市場上消失。當今的6MW風力發電機組約使用3000cm²的硅面積(IGBT和二極管)。為了實現電力電子的高效性,必須實現新的逆變器概念。這意味著更高的硅利用率、更少的組件數量,而非常重要的是更少的機械和電氣接口。如今,MW級的大功率逆變器都基于模塊和/或逆變器的并聯。這不但增加了成本更降低了整體可靠性。冗余是實現所要求的高效率系統的一個可選方法,唯一的缺點是初始投資較高。

功率模塊設計

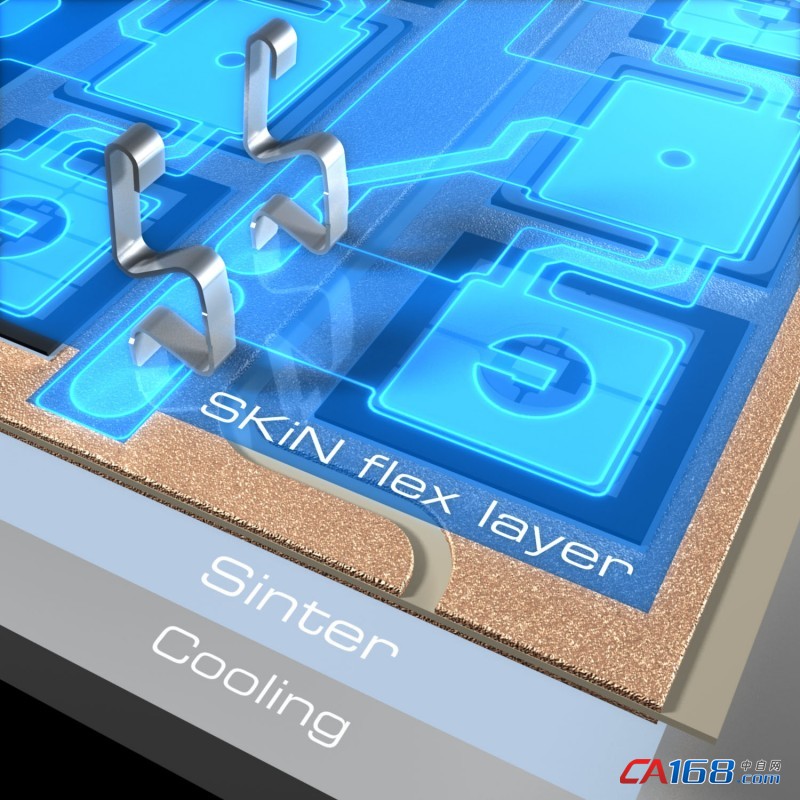

SKiN封裝技術是基于使用燒結層替代焊接[1]。在這種結構中,綁定線被燒結在芯片表面的柔性板所取代。與采用綁定線的系統不同的是,該芯片的上部和底部具有相同的金屬化層(如銀層),這意味著芯片頂部和底部的高可靠燒結層與電流路徑廣泛連接。綁定線只能接觸約20%的潛在芯片接觸面積。圖1顯示了采用SKiN技術連接IGBT和二極管,其中兩側帶有銅層的柔性印刷電路板通過Ag擴散燒結附著在芯片上。彈簧提供輔助電氣連接確保驅動器接口焊接少且非常緊湊。

功率半導體的最大允許功率耗散受最大允許結溫、冷卻介質的溫度和芯片與冷卻介質之間的熱阻限制。在帶有高性能水冷散熱器的電力電子系統熱模型中,導熱硅脂是一個關鍵的影響變量,占了整個系統熱阻的約30%。通過將DCB與散熱器燒結在一起,可消除該缺點。將底板材料帶入液體冷卻回路時要非常小心長期腐蝕的影響。冷卻介質和基板材料/涂層必須匹配。因此,鋁是首選,因為當液體中含有少量的氧時,鋁會自鈍化(天然氧化鋁)。但對于基板來說,鋁又不是首選,因其熱膨脹系數高并且與焊接的兼容性差。不過,也有辦法來解決這些問題:使用銀擴散燒結將一塊純鋁的小面積針翅式散熱器燒結到DBC基板。帶基板的分層系統熱阻和SKiN技術的對比表明,IGBT結溫和冷卻液溫度之間的熱阻下降了30%。圖2顯示出主端子也燒結到DCB基板上,提供了至直流母線的大電流接觸。與電容器或直流母線的焊接可實現成本效益、緊湊且可靠的接口。在MW級范圍內可利用高電流密度來產生高度緊湊且可靠的系統。

電感率

對于適用于高、中開關頻率的模塊,必須將IGBT和二極管之間雜散電感設計的小。這樣具有高di/dt,可支持快速和低開關損耗。為了防止開關信號上的高噪聲電平,主電路與輔助電路之間必須低耦合。使用的柔軟銅層允許新的設計方法改進和簡化的半橋電路的布局。對稱布局使得換向通道短并且簡化了并聯操作,從而簡化了IGBT之間的電流共享。基于帶有主要寄生電感的模塊仿真模型,可以計算出整體的換向電感。有端子和無端子兩種情況下的TOP IGBT和續流二極管的換向電感值已計算出。

|

|

無端子 |

有端子 |

|

TOP IGBT1 |

L = 4,66nH |

L = 15,0nH |

|

TOP IGBT2 |

L = 5,08nH |

L = 15,2nH |

|

IGBT1 || IGBT2 |

L = 4,62nH |

L = 14,8nH |

仿真結果表明,雜散電感主要來自主端子。兩個SKiN單元的并聯運行會使換相電感增加到25.7nH。與經典采用綁定線技術的模塊相比,雜散電感(典型值)減小了10%。對電流換向期間的電流流動的分析表明,這種改進對于消除綁定線環路沒有作用,但它還是有點被SKiN柔性電路層上電流路徑的更小封閉側面積所激發。與采用母線的模塊設計相比,兩個模塊近距離并聯可至少減少50%的雜散電感,這對于所期待的良好電流共享來說是一個很好的指示。由主端子所帶來的主要電感可進一步通過不同的布局來加以改善。這顯示出SKiN技術的適宜性將成為寬禁帶材料的下一個封裝平臺。

多MW模塊的裝配概念

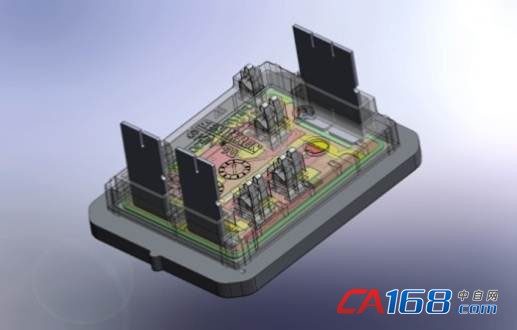

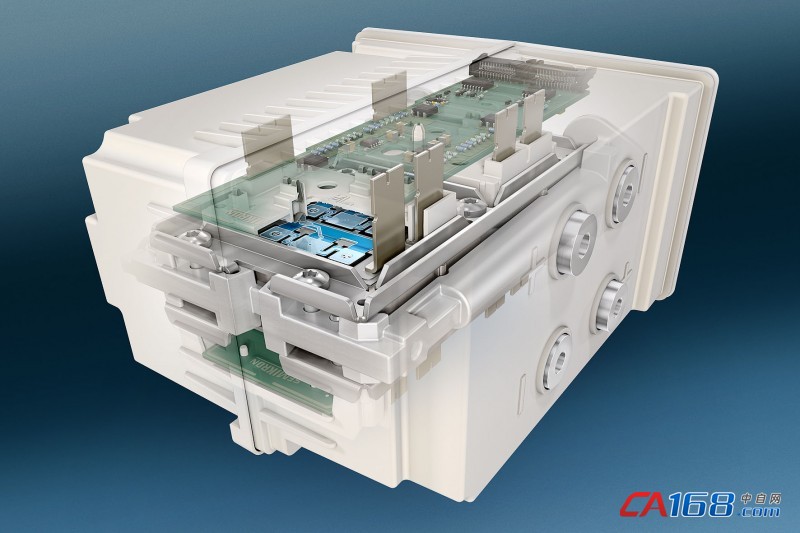

基于熱性能和已實現的功率密度,已經完成一種新的設計方法,以一種不同的方式布局電力電子器件和散熱器。對于液冷應用來說,最高可達功率密度是最大的好處。如今,大多數散熱器被布置在相同的層級上作為模塊和母線的主裝配方向。體積更小的SKiN單元允許其他的設計方法。SKiN模塊被布置在水冷散熱器的對面形成一個功率模塊構建塊(圖3)。主水流使用的是第三維。

SKiN技術基于柔性箔取代綁定線。驅動器接口使用彈簧來接觸柔性箔的表面。

基于SKiN技術、帶有燒結主端子和輔助觸點的模塊

功率構建塊中的模塊布局

接觸PCB板的彈簧和帶有4個SKiN單元和驅動器板的緊湊型功率塊的詳細視圖

為了驗證動態性能,對模塊進行了開關測試。4個構建塊被安裝上的分布導軌上并配置為并聯半橋。圖6給出了一個1700V單元的開關特性。在1300V的直流母線電壓下,它有可能開關2.000A,直到達到阻斷電壓限制。總共使用了16個額定電流為150A Icnom的SKiN。相鄰模塊之間的近距離和低電感連接降低了電感,使得并聯單元之間具有優越電流共享。每個功率塊也具有優異的過載能力,而且不需要任何吸收電容。對于1個功率塊的,2400A的脈沖開關測試已經完成。

結論

SKiN技術是一個革命性的技術進步。它通過無綁定線封裝技術平臺增強了可靠性,減小了熱阻并改進了內部寄生電感。不過,為了利用這一新技術所帶來的優勢,對于這一新封裝平臺,模塊的外形和系統配置是不同的。

由于去除了熱界面材料并集成了一個高性能的針鰭式散熱器,與傳統設計相比,有可能增加一倍的功率耗散。僅去除導熱硅脂一項就可以減少25%的芯片結到水的總熱阻。基于SKiN技術的單元是支持緊湊裝配的構建塊。這是由主端子的無螺絲連接和采用彈簧接觸連接驅動板來得以保證的。一種新的設計方法,采用3 MW水冷式模塊用于風電變流器,顯示出與基于標準模塊的解決方案相比,可以實現2倍的電流密度。風電逆變器應用的監管要求對諸如電壓和低頻穿越條件等電網支持有著苛刻的要求。功率模塊必須支持這些條件,具有在過載或高壓的條件下運行的能力。有了這一模塊概念,在機艙空間有限的情況下,也可以很容易地實現3MW以上的風電逆變器。與中壓系統相比,由于限制更少和成本更低,利用這些已知優勢將會為低壓逆變器開辟6MW以上的市場。有了SKiN技術,包含新寬禁帶材料功率器件的封裝技術已經出現,并允許它們被用在中高功率領域。

5. 參考文獻

[1] P. Beckedahl et al.: Performance comparison of traditional packaging technologies to a novel bond wireless all sintered module; PCIM Europe 2011

[2] C. Göbl, P. Beckedahl: A new 3D power module packaging without bond wires, PCIM Europe 2008

[3] C. Göbl: Low Temperature Sinter Technology Die Attachment for Power Electronic Applications,CIPS 2010

[4] T. Stockmeier, P. Beckedahl, C. Göbl,T. Malzer: SKiN: Double side sintering technology for new packages, ISPSD 2011

共0條 [查看全部] 網友評論