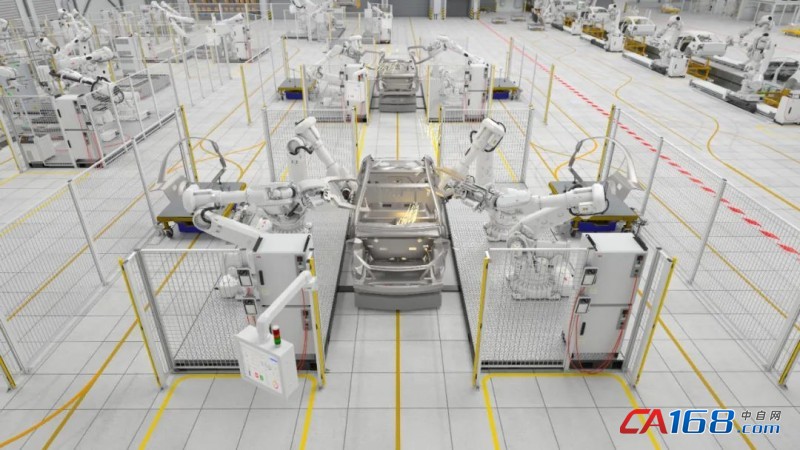

面對中國這個全球最大同時也是增長最快的機器人市場,ABB看到了通過全球的經驗進一步支持中國客戶及拓展市場的機會,于2022年12月宣布其在上海占地67,000平方米的機器人超級工廠正式投產,繼續致力于促進中國智造。

ABB在全球擁有3家機器人工廠,分別位于中國上海、瑞典韋斯特羅斯和美國密歇根州奧本山。其中,中國的機器人超級工廠被譽為ABB全球最先進、最具柔性、自動化程度最高的機器人工廠,也是ABB在華發展的重要里程碑。

ABB在接受高工機器人調研時表示,ABB機器人超級工廠投資了1.5億美元,實現了對未來工廠的愿景。

“這座先進機器人制造和研究工廠采用了最新的數字和自動化技術,用于制造下一代機器人。這里沒有傳統的固定裝配線,取而代之的是靈活的模塊化生產單元,這些單元以數字方式連接和聯網,并由智能自主移動機器人提供服務。”

目前,ABB機器人在中國市場90%以上的銷售由超級工廠提供支持,新工廠已經實現了新的機器人產品的生產,這些產品將具有更高的自動化水平和更先進的技術,以滿足客戶的不斷增長的需求。

無疑,對于ABB來說,中國機器人市場是最關鍵的市場之一。從不久前落幕的2023中國工博會上,ABB在近800平米的展臺空間內,從協作、工業、數字化與服務三大維度,全方位展現機器人在各個場景、領域的自動化柔性解決方案中,也可見一斑。

最新款協作機器人的多元應用

ABB自2014年推出真正意義上的協作式雙臂機器人YuMi以來,打造了行業領先的協作機器人產品系列,包括單臂YuMi?、雙臂YuMi?、GoFa?和SWIFTI?工業級協作機器人等,以滿足對安全易用的自動化解決方案日益增長的需求,填補了技術勞動力的空缺。

為滿足對更高負載和更大工作范圍的協作機器人的需求,GoFa協作機器人系列推出了新品GoFa 10和GoFa 12,兩款協作機器人負載分別為10kg和12kg,除提升負載能力外,GoFa 10和GoFa 12協作機器人的工具中心點(TCP)速度最高可達2m/s,重復定位精度高達0.02mm。GoFa 10工作范圍高達1.62m,足夠覆蓋美式托盤,使其成為碼垛應用的理想選擇。

同時,GoFa 10和GoFa 12的IP67防護等級能夠防潮防塵,將協作機器人高速度、高精度的優勢延伸到新的工業應用中,尤其適用于如機加工、焊接、物料搬運、拋光和裝配等對自動化要求嚴苛的任務。

在2023中國工博會上,ABB就展示了GoFa系列協作機器人的豐富應用,如GoFa教育功能包,其支持定制化培訓課程,即插即用,簡單易學;GoFa移動打磨站,其設計緊湊,移動靈活,實現領先的打磨工藝;GoFa實驗室自動化解決方案,該方案可串聯多個實驗室工作站,精準實現掃碼、去皮、稱量、移液、滴定等操作。

全新的GoFa協作機器人支持簡易直觀的引導式編程及Wizard簡易編程軟件,并能快速集成到生產環境中,降低了初次用戶、教育工作者和中小企業的準入門檻。

ABB表示,由于協作機器人能夠直接與人類一起工作,共享任務并通過人工智能進一步學習,企業就可以解鎖更多新環境以更輕松地采用智能自動化。“從建筑到醫療實驗室,再到食品和飲料包裝,在不同的消費點看到了下一波機器人使用增長浪潮——從餐館到零售業。除了填補勞動力缺口、提高工作效率,協作機器人還能在工作環境中降低風險,承擔危險任務。”

根據高工機器人觀察,當前協作機器人領域的產品迭代方向正聚焦于大負載、防爆、力控、高速等多個關鍵領域,ABB分析,諸如此類的新品關鍵詞,反映了由差異化的市場需求所決定的產品發展方向。

首先,協作機器人的應用領域將更廣泛,產品迭代將更多元化,以滿足各種特定的應用場景。例如,在一些重工業領域,需要具備更大負載和防爆性能的協作機器人,以應對復雜且危險的工作環境。而在其他領域,高速和精準度則是關鍵,如在電子制造業中需要機器人進行高速裝配。

其次,提升協作機器人的易用性將成為重中之重。全鏈的易用性涵蓋從購買到安裝,到編程,再到實際調試應用,各環節都需要更加簡化和優化。協作機器人的安全性和靈活性也將繼續提高,使得用戶能夠更輕松地將它們集成到現有的生產線中。

相信在未來,協作機器人產品會更加百花齊放。ABB協作機器人領域的產品迭代將朝著更廣泛的應用、更高的性能、更優的易用性等方向不斷發展,進一步推動協作機器人在工業自動化和其他領域的普及和應用。

可持續生產下智造向“綠”

ABB將“可持續生產”視為核心使命之一,從自身生產運營到產品、解決方案,再到服務,致力于通過多方面的創新來實現能源節省和效率提升。

在產品層面,ABB進一步擴展大型機器人家族,推出了四款節能型機器人新品,包含22種選型。新一代大型機器人包括IRB 6710、IRB 6720、IRB 6730和IRB 6740,適用于從150kg到310kg的負載范圍,工作半徑從2.5m到3.2m,能夠為客戶提供更多選擇,并顯著提高性能且降低能耗。

通過使用ABB OmniCore?控制器和輕量化的機器人設計,IRB 6710-6740實現了高達20%的能耗節省。ABB強調,制造業的用電量往往非常驚人,通常越大的企業生產所使用的設備越多,在全天候24小時生產的工廠,一臺設備能耗降低20%,全年來看是很可觀的節能數字,對企業生產有著不可忽視的影響。

OmniCore還為該系列機器人帶來了精確的運動控制,配備ABB的TrueMove和QuickMove運動控制技術,該系列機器人重復定位精度高達0.03mm。

配備這些功能的全新機器人系列非常適合用于復雜的任務,例如點焊、激光焊接、螺絲擰緊和鉚接,使汽車制造商能夠完成高質量的裝配工作。

在汽車行業,除了生產設備本身,ABB機器人還為客戶提供升級的工藝以幫助企業達到低碳節能的目標。以噴涂工藝為例,通過使用機器人進行噴涂,可以減少揮發性有機化合物的排放,提高油漆的上漆率,降低生產能耗,減少原材料的浪費,從而實現生產過程的節能減排。ABB機器人推出的PixelPaint技術能大幅提升上漆率,同時可提供個性化定制圖案的噴涂,效率提升一倍。

近年來,新能源汽車行業的滲透率持續上升,電池盒托盤作為新能源汽車的核心部件備受各大車企關注。

為此,ABB電池盒托盤生產線提供了全價值鏈的模塊化解決方案和服務。其中,攪拌摩擦焊技術和具備核心技術的攪拌摩擦焊夾具的應用,極大地提高了生產柔性并縮短了交付時間,同時保證了產品的高質量和穩定性。

ABB還采用了數字孿生技術,支持機器人在CNC機加工、銑削打磨、激光復合焊、CMT焊接、高速沖鉚、視覺螺栓擰緊等技術領域的應用,為電池盒托盤應用創造了未來數字化工廠提供的重要保障。配合ABB的3DQI視覺檢測技術,機器人能夠全方位實時檢測產品質量,從而加快了生產速度。

此外,ABB自收購ASTI移動機器人集團后,拓展了機器人和自動化產品組合,成為為數不多可提供AMR、機器人和機械自動化解決方案等完整自動化產品組合的公司。這意味著在生產線上,機器人可實現自主導航,運送物料、零部件和成品,打造全柔性化的生產網絡。

在本屆工博會上,ABB充分展示了結合IRB 5500和PixelPaint技術的機器人噴涂站以及IRB 6700超聲點焊質量檢測站,結合視覺應用的全自動機床上下料&原鑄件檢測站、IRB 4600貨架取放貨、IRB 365視覺引導揀選裝箱等,新一代大型機器人IRB 6720焊接站也迎來了首秀。

ABB的自主移動機器人AMR T403也在本屆工博會上首次亮相,其牽引能力高達1000kg,運載能力高達500kg,重復定位精度為10mm。這款機器人在工業機器人裝配車間中用于搬運和分配大型物料,減少了勞動密集型任務,提高了效率,同時也增加了工人的安全性。

對于設備自身而言,要實現“節能增效”,一方面,機器人需經久耐用,截至目前部分ABB機器人在崗工作時間超過35年;另一方面即“設備再利用”,ABB在全球范圍內設立了機器人再制造服務中心,可提供機器人翻新再制造和升級服務,也讓35000余種替換零部件觸手可及。

在工博會ABB展區的客戶服務專區,展示了ABB的機器人再制造服務及模塊化服務協議組合,這些產品致力于提升資源利用效率,回收材料,并延長機器人使用壽命,從而助力循環經濟和更可持續的生產。

ABB還透露,作為環保節能的綠色標桿工廠,ABB機器人上海超級工廠通過安裝電力管理系統、雨水收集系統、能耗監控系統等節能環保設施,每年可節約420萬千瓦時電、7660立方米水、降低3855噸的碳排放(與不安裝節能設備相比)。

數字化產品的全面升級

制造業的一個常見問題是,隨著系統自動化程度的提高,生成的數據越來越多,問題也變得越來越復雜。這就會導致焦點模糊,丟失需關注的領域和對象。

為打破數字化時代“數據孤島”的桎梏,讓企業不同部門、不同業務系統數據庫中的數據實現互通,ABB機器人在工博會上發布了最新數字化產品OptiFact。

ABB機器人業務部總裁馬思康表示,OptiFact?是ABB首個模塊化軟件平臺,它能夠通過與車間設備連接,從數百臺工廠設備中收集數據,協助客戶提取數據、進行結構化處理,確定關鍵指標,如節拍時間和設備綜合效率(OEE),并在關鍵時刻獲得準確的洞察力,用戶可以更好地了解生產設備的運行情況,從而打破數據孤島,更迅速地做出更明智的決策。

通過OptiFact,可以明確生產出現錯誤的根本原因,并隨時隨地使用ABB的RobotStudio云端版對程序進行調整,改進其機器人解決方案。針對特定應用的人工智能驅動軟件技術,如ABB的Item Picker,可提供增值功能,促進實現性能、安全等級和質量都更高的機器人部署。

OptiFact已被部署到多個生產環境中,如在高度自動化的汽車生產環境下,OptiFact助力客戶節省了多達25%的時間,因此客戶在其運營中增加部署了580多臺機器人;在中小型企業中,OptiFact能夠識別機器人生產線上的生產瓶頸,數字化團隊將 OptiFact 集成到其生產環境中,從首次接觸到最終交付,僅用了兩個月,該工廠的生產效率提升了高達20%。

在本屆工博會ABB展區的數字化專區,ABB還通過離線仿真編程軟件RobotStudio,展示了自動路徑規劃功能。該軟件能夠與AR/VR設備搭配使用,讓客戶直觀地“看到”設計方案,幫助其更好、更簡便地修改和確定方案,降低了工廠建設中的錯誤率和成本。使用RobotStudio進行路徑規劃,僅需選擇機器人目的地,即可自動規劃避障路徑,能夠節省最多50%的節拍時間、30%的能耗,加速工程階段,縮短投產所需時長。

ABB推出的RobotStudio云端版,能夠為全球團隊實時合作提供支持。不久前,ABB機器人與美國非營利組織Junglekeepers合作開展了一項試點項目,展示了RobotStudio云技術在千里之外的秘魯亞馬遜雨林里快速、高效地開展雨林重建的工作。

未來,ABB機器人也將繼續尋求機器人解決方案和云技術在推進數字化智能應用中發揮核心作用的進一步機會。

寫在ABB機器人50周歲前

ABB機器人工業業務單元市場與銷售全球負責人Stefan Drakensjo在接受高工機器人的調研時透露,明年將迎來ABB機器人的50周年。他指出,一直以來,ABB機器人聚焦機器人的運動控制、數字化軟件、節能等多方面的綜合技術,且處于全球領先地位。

為從機器人行業的價格內卷和同質化中脫穎而出,ABB機器人采取了一系列關鍵策略:

首先,ABB機器人專注于技術創新。作為機器人行業的先驅,ABB機器人擁有了悠久的歷史積淀和豐富的行業經驗,處于技術前沿地位。此外,ABB機器人在多年發展中積極投入研發和創新,不斷提供先進的機器人產品和解決方案,以滿足客戶日新月異的需求。

其次,ABB機器人采用了全球化和本地化并重的發展戰略。ABB機器人在全球范圍內設有研發中心、生產基地和服務網絡,讓客戶無論身處何地,都能輕松獲取我們的服務和技術支持。而本地化的研發和生產使ABB能夠為客戶提供定制化的解決方案,以貼近本地市場,滿足不同市場的特定需求。

此外,ABB機器人提供完整的集成解決方案,包括各種類型和規格的機器人,以及與之配套的軟件和控制系統。ABB機器人還提供集成服務,幫助客戶將機器人技術無縫整合到其生產流程中,解鎖更多創新應用可能性。

最后,ABB機器人堅持以市場為導向的戰略,不斷扎根市場,了解客戶的實際需求。ABB機器人與客戶建立緊密的合作關系,以確保其提供的機器人產品和解決方案能夠真正滿足客戶的需求,從而提供有競爭力的產品和服務。

對于中國市場而言,Stefan Drakensjo分析,中國具備適用于機器人行業發展的完整鏈條,包括生產、集成、落地等,中國機器人的密度在過去幾年增速非常快,機器人的普及應用只是時間的問題。

“從長期來看,市場和經濟呈現出起起伏伏的狀態,每個行業也會存在各自的周期性,但投資環境整體是穩定和向好的。可以確定的是,如果這個行業或企業有了機器人的輔助和支持,其投資回報則會上升;但如果你不用機器人,可能只會比現在的情況更差。”Stefan Drakensjo判斷,至少未來10年中國機器人市場仍會持續獲得快速增長。

未來,ABB機器人將繼續扎根中國,進一步加強供應鏈的本土化和多元化。當前中國傳統制造業的自動化程度還有較大提升的空間,ABB將支持機器人滲透率在傳統應用的進一步提升,以及在新興行業的創新嘗試。

共0條 [查看全部] 網友評論