應(yīng)用背景

隨著鋰電池制造智能化、自動(dòng)化程度的提升,機(jī)器視覺產(chǎn)品開始廣泛地應(yīng)用于鋰電池設(shè)備生產(chǎn)的各個(gè)工段。GGII經(jīng)過調(diào)研測(cè)算,電池單GWh產(chǎn)線對(duì)機(jī)器視覺需求的價(jià)值量中樞約為700萬元,按照當(dāng)前各家鯉電池廠商的擴(kuò)產(chǎn)計(jì)劃,到2025年的投產(chǎn)產(chǎn)能有望超過2TWh,相比于當(dāng)前的產(chǎn)能,未投產(chǎn)產(chǎn)能累計(jì)超過1300GWh,其中潛在未釋放的機(jī)器視覺訂單需求超過90億元。從電芯的生產(chǎn)前段、中段、后段各階段工藝到模組PACK段,機(jī)器視覺應(yīng)用非常廣泛,滲透率的提升對(duì)鋰電池品質(zhì)管控帶來了顯著的提升。

機(jī)器視覺的使用可避免人工操作帶來的污染,可及時(shí)發(fā)現(xiàn)攔截批量不良品流向終端。除了改進(jìn)品質(zhì)管控外,通過視覺軟件和算法對(duì)缺陷測(cè)量數(shù)據(jù)的分析可進(jìn)一步為電池企業(yè)工藝改進(jìn)方向和品質(zhì)優(yōu)化提供數(shù)據(jù)支持和決策依據(jù)。諸多應(yīng)用優(yōu)勢(shì),帶來了機(jī)器視覺產(chǎn)品在鋰電池制造中的應(yīng)用規(guī)模快速提升。

系統(tǒng)簡(jiǎn)介

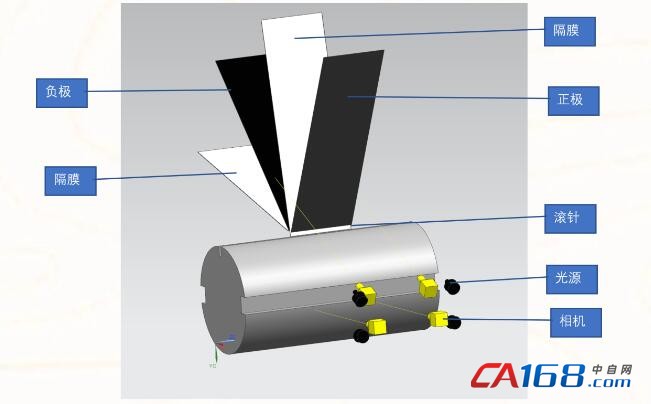

電池極片在卷繞過程中會(huì)出現(xiàn)極片瑕疵、卷繞不整齊、極片超出隔膜等問題,卷繞工藝中視覺檢測(cè)應(yīng)用于生產(chǎn)方形、圓柱鋰離子、鈉離子電池裸電芯的多極耳、全極耳卷繞機(jī)等應(yīng)用廣泛。包括卷繞視覺在線檢測(cè)正負(fù)極與隔膜的整齊度和卷針上面極耳翻折檢測(cè)等,保證極片的對(duì)齊度一直在允許范圍內(nèi),如果超出允許范圍,視覺會(huì)將檢測(cè)結(jié)果反饋到糾偏系統(tǒng)形成閉環(huán),極片會(huì)根據(jù)糾偏系統(tǒng)進(jìn)行位置校正,使對(duì)齊度保證在允許范圍內(nèi)。卷繞工藝視覺檢測(cè)系統(tǒng)實(shí)現(xiàn)了自動(dòng)檢測(cè)、閉環(huán)管理、無需人工干涉整個(gè)流程不需要人工操作,自動(dòng)檢測(cè),自動(dòng)閉環(huán)。

系統(tǒng)構(gòu)成

由于卷繞過程中一直在運(yùn)動(dòng)且速度快、隔膜會(huì)略寬于極片,對(duì)成像形成一定的影響且安裝空間有限。

整個(gè)系統(tǒng)由4組CCD組成,分別由兩組對(duì)卷繞入針前進(jìn)行外側(cè)在線監(jiān)控,兩組對(duì)卷繞入針后內(nèi)側(cè)在線檢測(cè)。相機(jī)1檢測(cè)外側(cè)負(fù)極邊緣與隔膜邊緣的距離,相機(jī)2檢測(cè)內(nèi)側(cè)隔膜到負(fù)極距離,相機(jī)3檢測(cè)外側(cè)隔膜到正極邊緣的距離,同時(shí)檢測(cè)極耳是否翻折,壓入隔膜夾層,相機(jī)4檢測(cè)內(nèi)側(cè)到正極的距離。

檢測(cè)需求

實(shí)時(shí)檢測(cè)卷繞過程中,電芯內(nèi)側(cè)隔膜到正極的距離、隔膜到負(fù)極的距離。電芯外側(cè)正極到隔膜的距離、負(fù)極到隔膜的距離。實(shí)時(shí)檢測(cè)內(nèi)外側(cè)正極到負(fù)極的距離,隔膜到正極白邊的距離、負(fù)極到正極白邊的距離。*后統(tǒng)計(jì)實(shí)時(shí)檢測(cè)數(shù)據(jù)呈現(xiàn)出來。

檢測(cè)方案

本系統(tǒng)圖像處理采用新西旺專利技術(shù)亞像素邊緣輪廓提取技術(shù)。獲取所述亞像素點(diǎn)的灰度值,沿垂直于搜索方向獲取所述檢測(cè)區(qū)域內(nèi)每一行或每一列的所述亞像素點(diǎn)的灰度平均值,用高斯卷積核模型對(duì)所述灰度平均值進(jìn)行卷積獲取,得到邊緣強(qiáng)度值,根據(jù)邊緣類型和所述邊緣強(qiáng)度值獲取*佳邊緣點(diǎn),再根據(jù)所述*佳邊緣點(diǎn)擬合拋物線,所述拋物線的對(duì)稱軸與所述旋轉(zhuǎn)矩形的中心線的交點(diǎn)為*佳亞像素邊緣點(diǎn)。

基于高斯模型卷積的亞像素邊緣點(diǎn)檢測(cè)方法,通過設(shè)置卷積核寬度可以對(duì)任意強(qiáng)度的邊緣圖像進(jìn)行邊緣點(diǎn)檢測(cè),有效的提高了亞像素邊緣點(diǎn)的檢測(cè)精度和算法魯棒性。

在得到邊緣的像素信息后需要進(jìn)行圖像像素信息的轉(zhuǎn)換得到實(shí)際的物理距離。或者根據(jù)參考基準(zhǔn)進(jìn)行參考確定兩個(gè)相機(jī)之間的融合關(guān)系。這里為客戶提供了兩個(gè)標(biāo)定工具:

方案特點(diǎn)及優(yōu)勢(shì)

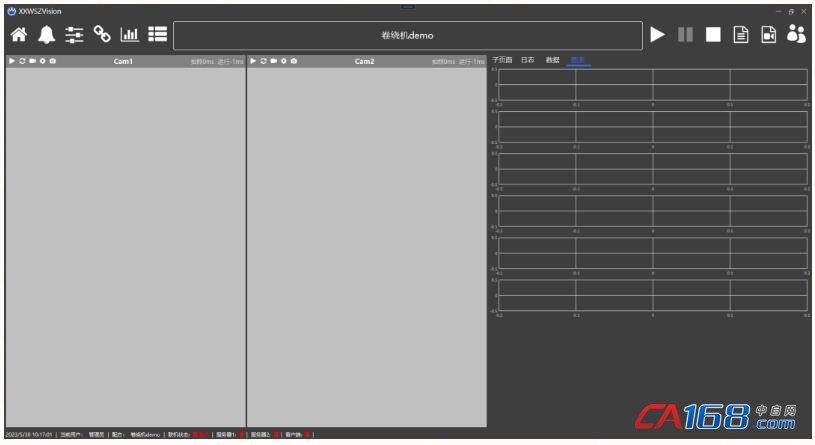

視覺系統(tǒng)采用模塊化、輕便化、UI層與數(shù)據(jù)處理層隔離技術(shù)系統(tǒng)運(yùn)行更加穩(wěn)定;

硬件配置高相機(jī)采用全局快門曝光融合分時(shí)頻閃技術(shù),數(shù)據(jù)采集系統(tǒng)穩(wěn)定高效快速,更加適合高速捕捉動(dòng)態(tài)采集;

具備一鍵復(fù)檢功能、UI界面設(shè)計(jì)簡(jiǎn)潔、支持與主流PLC通訊、支持將圖片,數(shù)據(jù)上傳至服務(wù)器的功能塊;

檢測(cè)速度:≥2500mm/s。

共0條 [查看全部] 網(wǎng)友評(píng)論