新基建的發(fā)展大勢給制造業(yè)帶來了更多的發(fā)展機(jī)會。然而對于致力于在新基建中有所作為的制造單位,一套智能化的設(shè)備及技術(shù)措施必不可少。生產(chǎn)效率、產(chǎn)品質(zhì)量的保障,設(shè)備的高效、健康運(yùn)行,企業(yè)的高效管理必須有效統(tǒng)一在一個(gè)整體,方可提升企業(yè)的競爭力,在新基建大潮中贏得屬于自己的紅利。

國內(nèi)某研究型單位為驗(yàn)證智能制造構(gòu)成及原理,構(gòu)建了一條無人產(chǎn)線,引入大量數(shù)控設(shè)備,刀具作為數(shù)控機(jī)床的關(guān)鍵部件之一,其性能將受加工材質(zhì)、速度、時(shí)間、溫度、壓力等影響。若以周期性維護(hù)和故障事后處理為主要維護(hù)方式,其狀態(tài)難以掌握、維護(hù)成本高、停機(jī)時(shí)間長。鑒于此,該研究型單位導(dǎo)入臺達(dá)自主研發(fā)的數(shù)控機(jī)床刀具預(yù)測性維護(hù)系統(tǒng)。

“工欲善其事,必先利其器”。為了持續(xù)穩(wěn)定地滿足產(chǎn)品生產(chǎn)服務(wù),避免因設(shè)備異常造成生產(chǎn)力下降和質(zhì)量差異,通常情況下采用定期保養(yǎng)維護(hù)或設(shè)定安全閥值的方式進(jìn)行設(shè)備維護(hù)。然而在動(dòng)態(tài)多變的市場需求之下,設(shè)備加工產(chǎn)品材質(zhì)、時(shí)長等不同,需要根據(jù)運(yùn)行狀態(tài)開展設(shè)備維護(hù),通過采集、分析設(shè)備狀態(tài)信息,實(shí)時(shí)監(jiān)測設(shè)備狀態(tài),進(jìn)行異常偵測、剩余壽命預(yù)測,給出維護(hù)策略,事先洞察設(shè)備故障、及時(shí)發(fā)現(xiàn)可能的損壞趨勢,為制造提供決策支持,降低突發(fā)故障造成的產(chǎn)能損失。

在現(xiàn)代化的智能制造發(fā)展中,預(yù)測性維護(hù)具有非常重要的意義。研究機(jī)構(gòu)的研究數(shù)據(jù)表明,制造業(yè)中,設(shè)備在生產(chǎn)中發(fā)生故障的概率要遠(yuǎn)遠(yuǎn)超過因設(shè)備因老化而出現(xiàn)故障的概率。造成非預(yù)期故障停機(jī)的發(fā)生會使得生產(chǎn)任務(wù)中斷與生產(chǎn)任務(wù)重新規(guī)劃,甚至?xí)䦟?dǎo)致訂單違約、企業(yè)名譽(yù)受損,及訂單流失。

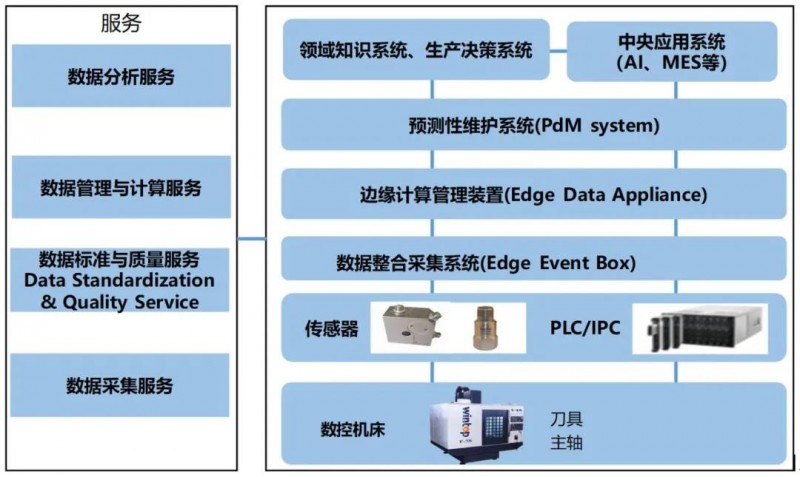

臺達(dá)數(shù)控機(jī)床刀具預(yù)測性維護(hù)系統(tǒng)是從云、邊、端一體化協(xié)同角度,整合設(shè)備系統(tǒng)和傳感器監(jiān)測數(shù)據(jù),實(shí)現(xiàn)健康狀態(tài)監(jiān)測、異常偵測、剩余壽命預(yù)測,給出維護(hù)策略,為生產(chǎn)調(diào)度提供決策支持。

臺達(dá)為客戶開發(fā)的數(shù)控機(jī)床刀具預(yù)測性維護(hù)系統(tǒng)架構(gòu)

數(shù)控機(jī)床刀具預(yù)測性維護(hù)系統(tǒng)通過加裝傳感器獲取刀具震動(dòng)信息,并與設(shè)備控制器相連監(jiān)測主軸負(fù)載變化和相關(guān)信號,同步采集PLC/IPC信息,再將信息傳遞到數(shù)據(jù)整合采集系統(tǒng),數(shù)據(jù)采集整合收集設(shè)備數(shù)據(jù)并對原始數(shù)據(jù)預(yù)處理后,上傳到邊緣計(jì)算管理裝置進(jìn)行數(shù)據(jù)處理,然后邊緣計(jì)算管理裝置將有用數(shù)據(jù)上傳到云端,并采用安全通道保護(hù)數(shù)據(jù)安全;云端預(yù)測性維護(hù)系統(tǒng)進(jìn)行數(shù)據(jù)儲存、分析、模型訓(xùn)練等工作,并在大數(shù)據(jù)服務(wù)與云平臺集中管理,實(shí)現(xiàn)數(shù)控機(jī)床刀具狀態(tài)及預(yù)測結(jié)果可視化分析和集群管理。

數(shù)控機(jī)床刀具預(yù)測性維護(hù)利用人工智能與大數(shù)據(jù)分析技術(shù)監(jiān)測設(shè)備狀態(tài),分析刀具磨損照片、加工精度、主軸負(fù)載變化、刀具相關(guān)信號,記錄設(shè)備全生命周期運(yùn)行信息并結(jié)合領(lǐng)域知識進(jìn)行預(yù)測、預(yù)警,從數(shù)據(jù)驅(qū)動(dòng)(Data-driven)及領(lǐng)域驅(qū)動(dòng)(Domain-driven)角度建立狀態(tài)預(yù)測方式,若再搭配企業(yè)實(shí)際產(chǎn)線取得的數(shù)據(jù),持續(xù)優(yōu)化分析模型,其準(zhǔn)確率最高可達(dá)90%,同時(shí),根據(jù)預(yù)測結(jié)果啟動(dòng)不同的響應(yīng)機(jī)制,實(shí)現(xiàn)自動(dòng)換刀服務(wù)、降低成本和產(chǎn)品不良成本,避免停機(jī)損失。

數(shù)控機(jī)床刀具的預(yù)測性維護(hù)系統(tǒng)的突出特點(diǎn)包含:

Ø 數(shù)字化知識庫:通過數(shù)據(jù)分析平臺對數(shù)控機(jī)床刀具建立數(shù)學(xué)模型,并迭代優(yōu)化,有效管理與累積同類型設(shè)備的解決方案,并提供客戶訂閱與更新模型的服務(wù)。

Ø PLC與傳感器融合采集:采集數(shù)控機(jī)床主軸信號及三軸傳感器信號,同步記錄機(jī)床內(nèi)外部不同來源信號以全方面診斷刀具狀態(tài)。

Ø 云、邊、端協(xié)同數(shù)據(jù)處理:基于邊端開展數(shù)據(jù)存儲、處理與分析,在邊緣端快速采集數(shù)據(jù),并對其進(jìn)行數(shù)據(jù)處理與分析,然后將上層需要的數(shù)據(jù)傳輸?shù)皆贫耍嵘龜?shù)據(jù)采集與決策效率,確保數(shù)據(jù)安全性,提升制程反應(yīng)能力,降低網(wǎng)絡(luò)負(fù)荷。

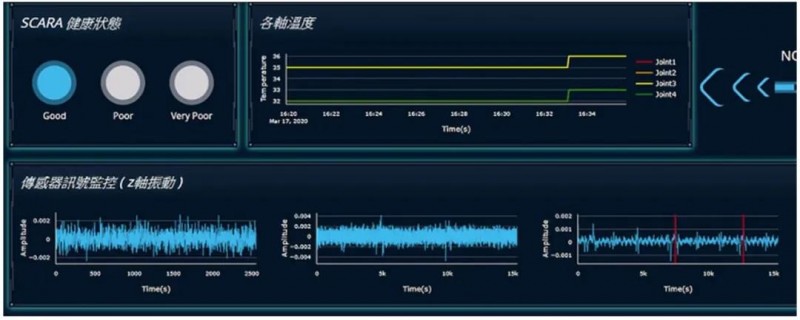

數(shù)控機(jī)床刀具的預(yù)測性維護(hù)系統(tǒng)可視化界面

數(shù)控機(jī)床刀具的預(yù)測性維護(hù)系統(tǒng)可實(shí)現(xiàn)數(shù)控機(jī)床刀具運(yùn)行狀態(tài)、運(yùn)行歷史狀況、健康度趨勢、實(shí)時(shí)電流、轉(zhuǎn)速等可視化展示,可實(shí)現(xiàn)設(shè)備狀態(tài)實(shí)時(shí)監(jiān)測和預(yù)警,及時(shí)發(fā)現(xiàn)設(shè)備異常。

此系統(tǒng)除了可應(yīng)用于數(shù)控設(shè)備,還可應(yīng)用于機(jī)器人、分板機(jī)等設(shè)備的預(yù)測性維護(hù)。未來,預(yù)測性維護(hù)系統(tǒng)可與邊緣運(yùn)算系統(tǒng)/設(shè)備快速換模系統(tǒng)/軟硬件標(biāo)準(zhǔn)通訊系統(tǒng)/設(shè)備故障引導(dǎo)式排除技術(shù)等解決方案整合,提供產(chǎn)業(yè)更全面的制造決策優(yōu)化技術(shù),達(dá)成設(shè)備零停機(jī)及產(chǎn)能最大化的目標(biāo)。

共0條 [查看全部] 網(wǎng)友評論