智能制造發展的重要議題之一就是讓制程中各類的設備進行聯網,將運作狀態傳送至上位系統進行儲存、運算與分析,讓管理者可通過數字化平臺實時掌握制造現場信息。但設備通訊聯網涉及的層面廣,未經整合的信息傳輸與數據分析,會使上位機系統工作負擔過大,反而影響系統的整體效率,這也是智能制造發展過程中的痛點之一。如何有效率的將智能制造導入自身工廠,是智能制造的首要問題。

近日,臺達推出的整線自動化管控系統DIABCS (Block Control System),成功導入某電動車客戶,為其打造更迅速、更高效的產線制程控制與管理。

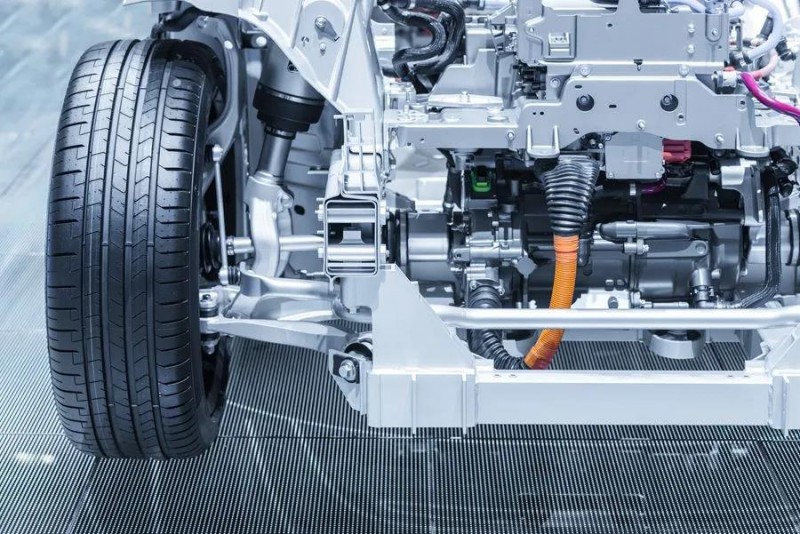

客戶生產線上約有80臺設備,主要用于制造車用電機。因為設備由多個設備廠商提供,控制器通訊方式沒有整體規劃,導致信息不能互通,只能進行單一機種的生產。同時,生產物料需通過人員手動刷取條碼確認生產制程,再人工選擇機種配方后才能進行生產,常常出現因產線人員經驗不足而影響投產的效率,功能需求無法客制化,產線建置時間過長。另外,車間現場不能獲取產線信息,需通過制造執行系統MES 追溯取得制程數據,而且沒有自動備份機制,系統發生問題會導致產線停擺,影響制程效率和產能。

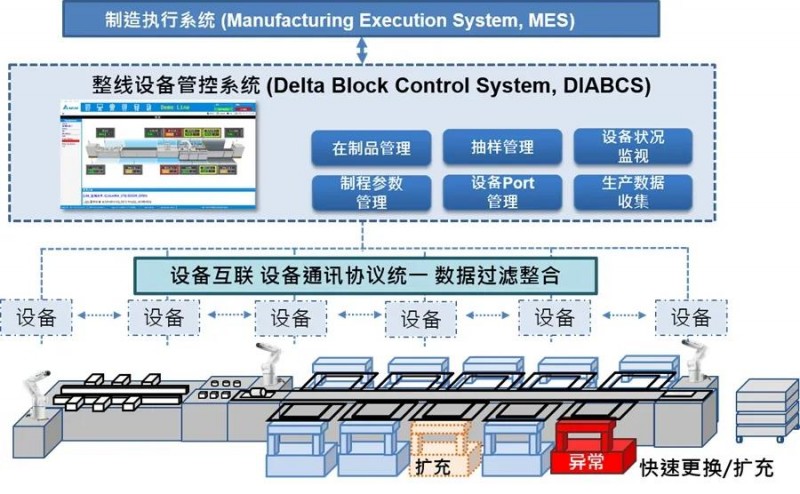

針對這些狀況,臺達通過成熟的整合技術,為客戶導入臺達DIABCS整線設備管控系統。該系統位于智能制造中設備聯網與上位系統的中間層,縱向串聯工廠設備及上層制造執行系統間的數據流,整合工廠內自動化設備與工作站,對下負責設計產線設備的運作流程,對上則以單一通訊協議與MES連接。通過設備互聯匯整數據流與邊緣計算,使龐大的數據先經過初步的整理與呈現,讓MES可將運算資源專注于整體產線管理,達到更迅速、更高效的產線制程控制與管理。另外,針對生產操作需求,還可對接不同的上位系統,例如統計制程管制系統 (DIASPC)、配方管理系統 (DIARMS) 等系統全面的整合。

在導入DIABCS整線設備管控系統后,客戶產線運行效率有了顯著改善。

• 統合通訊模式,規范制造流程:

制定統一通訊規格與一致數據結構,整合80臺設備,加快不同設備串聯,同時規范設備制造流程、建立設備信息與上位系統通訊。

• 提升產線效率,降低人力成本:

設備模組化,產線建置從以往的5人降至3人即可完成,建置期較快速,另外,無線射頻辨識載具管理,搭配RFID / 條碼掃讀記錄生產履歷,滿足自動及手動過賬需求,減少手動刷取條碼的人力。

• 自動化與多樣性生產:

搭配設備參數設定與設備連線,可自動切換機種生產,并能依據機種判定需使用的物料進行生產,降低人員介入幾率與訓練時間,達到產線自動化與彈性混線生產需求。

• 產線實時監控與自動備份機制:

通過DIABCS系統固化特征,可在生產過后立即產出對應報表,就算參數變更,也可快速調整與更換。及時收集監控設備狀態、同時可追蹤并查詢異常問題。另外,自動備份機制,主系統發生問題時,自動切換備份系統運作,降低產線停機損失。

臺達DIABCS整線設備管控系統,統一設備通訊模式,使設備連接更為順暢,并通過匯整數據流與邊緣計算,降低上位機系統工作負擔,達成更迅速、更高效的產線制程控制與管理,使客戶的制造生產更靈活、獲取監控數據更及時。