1��ǰ��

ú̿������Ҫ��Դ֮һ���ڹ��I(y��)���a(ch��n)���˂�?n��i)ճ������������e���p�ص�Ӱ푡�ú̿��(j��ng)��(j��)����ռ�҇�(gu��)��(gu��)��(j��ng)��(j��)������ĺܴ���~����˿����f��ú̿���I(y��)�l(f��)չ�ă�(y��u)��Ӱ푵����҇�(gu��)���I(y��)�F(xi��n)�������M(j��n)�̡��҇�(gu��)ú�V�༯����ɽ�|��ɽ������(n��i)�ɹż����C�ȵأ�ú�V�l(f��)չ�̶Ȳ�ܴ�ú�V���_�ɡ��\(y��n)ݔ�Լ�ϴú���I(y��)�Ԅ�(d��ng)����(y��ng)�ó̶�Ҳ��e�ܴ����ٔ�(sh��)����ú�V�����Ԅ�(d��ng)���������I(y��)������ϴú�⣬����(sh��)ú�V�Ԅ�(d��ng)���̶Ⱥܵͣ�߀��ú�V���������������������������Dz����Ԅ�(d��ng)����ú�V��Ҳ����ij��(g��)�����ϲ��ã�����(g��)�h(hu��n)��(ji��)�˴˪�(d��)�����γ���һ��(g��)��(g��)�Ԅ�(d��ng)���u��������ú̿���a(ch��n)���YԴ���M(f��i)��(y��n)�أ�����Ч�ʵ��£����ܲ��T�˴���Ն؟(z��)�Σ��������Ȳ���(qi��ng)����ȫ�¹ʶࡣ�@Щ����K��ú̿���I(y��)�İl(f��)չ��

ᘌ�(du��)ú̿���I(y��)���@Щ���}����(gu��)��(n��i)�ⶼ�ڷe�O�о�һ�Nȫ�µ�ú̿���I(y��)�l(f��)չģʽ���F(xi��n)�ڇ�(gu��)�����о���CIMS���뵽ú�V���a(ch��n)�Ё����Q��Ӌ(j��)��C(j��)�C��ú�V�C���Ԅ�(d��ng)����CIMAS:Computer Integrated Coal Mine Automation System������ȡ����һ���ijɿ�(j��)����(gu��)�H��CIMAS��(d��ng)ǰ�İl(f��)չ��(d��ng)���У�ͨ�žW(w��ng)�j(lu��)�Ę�(bi��o)��(zh��n)�������܂������c�F(xi��n)��(ch��ng)�о����g(sh��)�đ�(y��ng)�ü����(bi��o)��(zh��n)��������ϵ�y(t��ng)������ȡ��҇�(gu��)���ښvʷ��ԭ���@������о��͑�(y��ng)�Ä�������ú̿���I(y��)߀�]����ȫ��(sh��)�F(xi��n)CIMS�đ�(y��ng)�á�

2��CIMS

2.1.1 CIMS�Ļ�������

��ՄCIMS����ǰ�����˽�һ��CIM�ĸ��

CIM��һ�N��I(y��)���a(ch��n)�����c���a(ch��n)�����M(j��n)�Ѓ�(y��u)�����������@�N������������1974������(gu��)Joseph Harrington��ʿ����Փ�ġ�Computer Integrated Manufacturing��������ġ�������^�c(di��n)�ǣ��@��ᘌ�(du��)��I(y��)�����R�ļ����Ј�(ch��ng)��(j��ng)��(zh��ng)�΄�(sh��)������ĽM����I(y��)���a(ch��n)��һ�N�����������˼���ǣ���������I(y��)�еĸ���(g��)���֣������Ј�(ch��ng)��������(j��ng)�I(y��ng)�Q�ߡ������O(sh��)Ӌ(j��)�������^�̡��|(zh��)�����ơ����a(ch��n)ָ�]���ۺ����(w��)����һ��(g��)����o�����P(gu��n)�����w��������(g��)�����^�̱��|(zh��)�Ͽ��Գ����һ��(g��)��(sh��)��(j��)���Ѽ������f���ӹ������õ��^�̣���K�a(ch��n)Ʒ�H�ǔ�(sh��)��(j��)���ﻯ���F(xi��n)��ǰ���w�F(xi��n)�˼��ɵ�˼�룬������I(y��)�Q�ߡ���(j��ng)�I(y��ng)���������a(ch��n)���졢�N�ۼ��ۺ����(w��)�ЙC(j��)�ؽY(ji��)����һ�𣻺��߾�����Ϣ�����^��˼�롣

CIMS(Computer Integrated Manufacturing System)ֱ�g��Ӌ(j��)��Ӌ(j��)�C���Ԅ�(d��ng)�����ǻ���CIM���혋(g��u)�ɵ��������a(ch��n)��(sh��)�w������Ϣ�r(sh��)����һ�N�������a(ch��n)����ģʽ��������δ�нy(t��ng)һ�Ķ��x������(du��)����������ǣ�CIMS��ͨ�^�W(w��ng)�j(lu��)��(sh��)��(j��)��֧�ι��߰�Ӌ(j��)��C(j��)�o���O(sh��)Ӌ(j��)�����졢�������Ԅ�(d��ng)���u�ЙC(j��)�ؽY(ji��)�������������ӿ��g�ϵK����Q�Ј�(ch��ng)�϶�׃���Ԅ�(d��ng)�����a(ch��n)�Ć��}��

������������Կ���CIM�������P(gu��n)�I�c(di��n)�Ǽ��ɣ�CIMS���P(gu��n)�I�c(di��n)Ҳ�Ǽ��ɡ���ͨ�^Ӌ(j��)��C(j��)�W(w��ng)�j(lu��)���g(sh��)����(sh��)��(j��)�켼�g(sh��)��ܛӲ�����g(sh��)������I(y��)���a(ch��n)�^���н�(j��ng)�I(y��ng)���������a(ch��n)���졢�ۺ����(w��)�ȭh(hu��n)��(ji��)(li��n)ϵ��һ�𣬘�(g��u)����һ��(g��)���m��(y��ng)�Ј�(ch��ng)����׃�������a(ch��n)�h(hu��n)��׃���Ĵ�ϵ�y(t��ng)�� CIMS���H�H�Ѽ��g(sh��)ϵ�y(t��ng)�ͽ�(j��ng)�I(y��ng)���a(ch��n)ϵ�y(t��ng)������һ�𣬶��Ұ��ˣ��˵�˼�롢������ܣ�Ҳ������һ��ʹ����(g��)��I(y��)�Ĺ������̡���������Ϣ��������ͨ������ЙC(j��)(li��n)ϵ�����ԣ�CIMS���ˡ���(j��ng)�I(y��ng)�ͼ��g(sh��)�����ɵĮa(ch��n)�

2.1.2 CIMS�wϵ�Y(ji��)��(g��u)

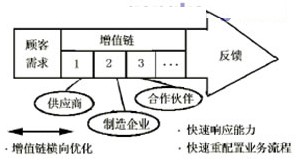

CIMS�wϵ�Y(ji��)��(g��u)���Á������о���(du��)������(g��)ϵ�y(t��ng)�ĸ���(g��)���ֺ���(g��)�������P(gu��n)ϵ�͌ӴνY(ji��)��(g��u)���Ĵ�ϵ�y(t��ng)��Փ�Ƕ��о���������(g��)�о���(du��)��֞�ׂ�(g��)��ϵ�y(t��ng)������(g��)��ϵ�y(t��ng)����(du��)��(d��)�����Ρ��ֲ����ڡ����l(f��)�\(y��n)�к��(q��)��(d��ng)�ȡ��Ĺ��܌ӷ��������CIMS�����ɈD1��ʾ����M�ɼ�����r��

��һ�����a(ch��n)/����ϵ�y(t��ng)���@һ���������a(ch��n)�^�̣����������������ԪFMS���b���O(sh��)�䡢���I(y��)�C(j��)���˼��������a(ch��n)�����Ԅ�(d��ng)�����g(sh��)���@һ�������������ģ�������a(ch��n)���ӹ����b�䡢���b���΄�(w��)��

�D1

�ڶ���Ӳ��(w��)̎��ϵ�y(t��ng)���@һ�������a(ch��n)/����O(ji��n)��ϵ�y(t��ng)��ͨ�^Ӌ(j��)��C(j��)�W(w��ng)�j(lu��)��(du��)��һ�ӵ��O(sh��)���M(j��n)�оC�Ͽ����c��������(sh��)�F(xi��n)��(du��)���a(ch��n)����ıO(ji��n)�ء������M�x��CAM��CAQ��CAT�ȡ�

�����Ӽ��g(sh��)�O(sh��)Ӌ(j��)ϵ�y(t��ng)���@һ�Ӱ���CAD��Ӌ(j��)��C(j��)�o���O(sh��)Ӌ(j��)����CAPP(Ӌ(j��)��C(j��)�o����ˇ)�������a(ch��n)����ϵ�y(t��ng)�a(ch��n)����Ϣ��CAD���ڮa(ch��n)Ʒ�O(sh��)Ӌ(j��)���_�l(f��)�����ṩ�������������Ϣ����CAPP������(j��)CAD�ṩ����Ϣָ��(d��o)�������

���Č�ܛ��(w��)̎��ϵ�y(t��ng)���@һ����Ҫͨ�^Ӌ(j��)��C(j��)�W(w��ng)�j(lu��)��(sh��)�r(sh��)��̎�����Nܛ��(w��)��Ʃ�磬ؔ(c��i)��(w��)�����N���ۺ����(w��)�ȷ���Ĺ�������(sh��)�F(xi��n)��ӻ�ӛ�~��

�������Ϣ����(w��)ϵ�y(t��ng)���ԪM�x��MIS��������Ҫ��(du��)ǰ����ӵ���Ϣ�M(j��n)���ռ����惦(ch��)���ӹ�����ݔ��ʹ�á���ԃ�������(j��)�������c���ṩ��(sh��)��(j��)��

�����ӛQ�߹���ϵ�y(t��ng):�@һ������I(y��)��(j��ng)�I(y��ng)����Ҏ(gu��)���ěQ�ߌӣ���Ҫ��MRP-II(�����YԴӋ(j��)��) ��ERP(��I(y��)�YԴӋ(j��)��) ���Q��֧��ϵ�y(t��ng)DSS������ϵ�y(t��ng)ES��ϵ�y(t��ng)ģ�Mϵ�y(t��ng)�ȽM�ɡ�������(j��)��I(y��)���w·������I(y��)��(n��i)���l�����Ј�(ch��ng)��Ϣ�����أ��a(ch��n)�����a(ch��n)��(j��ng)�I(y��ng)���(d��ng)��Ӌ(j��)���c���������N�YԴ������Ӌ(j��)���������ˡ���Y�������Ӌ(j��)����

2.1.3 CIMS�Ĺ��ܽY(ji��)��(g��u)߀�����ÈD2������

�D2

��ERP(Enterprise Resource Planning)����I(y��)�YԴӋ(j��)�������Ļ���˼���nj�����I(y��)���������̿�����һ��(g��)�o���B�Y(ji��)�Ĺ���(y��ng)朣�����(y��ng)��а����˹���(y��ng)�̡����칤�S�����N�W(w��ng)�j(lu��)�Ϳ͑���ERP��(qi��ng)�{(di��o)��(du��)��������(y��ng)����w�������������^���Ը�����Ч�ķ�ʽ�\(y��n)�У�ʹ��I(y��)���̸��Ӿo�ܵؼ�����һ��ERP��һ�N�����(zh��n)�ԣ��������a(ch��n)Ӌ(j��)�����������Ա���I(y��)����(r��n)�����ģ����ڱ���I(y��)�����a(ch��n)���N���(d��ng)���P(gu��n)��һ���YԴ�M(j��n)�нy(t��ng)�I���ŵĆ�һ��I(y��)�Ĺ���ģʽ��������I(y��)���\(y��n)�á�

��MRPII(Manufacturing Resource Planning)�������YԴӋ(j��)�����Ǯ�(d��ng)����������I(y��)�ձ���õģ�����I(y��)���w�c���ƞ����w��Ӌ(j��)�㼰�o������ģʽ��MRPII������˼����ڰ�����I(y��)���������̿���һ��(g��)“���o�”����

�D3

ԓ朱�ʾ�˲�ُ�����a(ch��n)���N����һ�l����(li��n)ϵ���Ӱ푺Ͳ��ɷָ��朗l�Y(ji��)��(g��u)��������I(y��)��(n��i)���ɂ�(g��)������չ����I(y��)�ⲿ��MRPII�Ԯa(ch��n)Ʒ�Y(ji��)��(g��u)����A(ch��)������������Σ���ͬ�r(sh��)�g��Ҏ(gu��)���ĵ��c(di��n)������Ҏ(gu��)���Ĕ�(sh��)�����õ�������Ҫ��������Ķ���(sh��)�F(xi��n)���r(sh��)��؛��������ȱ�����������YԴ���p�َ�棬�������M(f��i)�����ͳɱ����_(d��)�������I(y��)��(j��ng)��(zh��ng)����Ŀ�ġ�

����ͬ�ӣ��ڹ��푪(y��ng)�õďV�ȷ��棬ERPҲ��Խ��MRP��đ�(y��ng)�÷�����ERP�ܺܺõ�֧�ֺ����������h(hu��n)�����M����I(y��)�@�N��ǻ���(j��ng)�I(y��ng)��������Σ�ERP�Ѵ�����MRP��ֻ�����ڂ�����I(y��)�ĸ�֣����������|��������и��I(y��)������ژI(y��)���߿Ƽ��a(ch��n)�I(y��)��ͨ�ŘI(y��)�����ۘI(y��)�ȣ��Ķ�ʹERP�đ�(y��ng)�÷������U(ku��)չ��

�D4 ERP�M���Y(ji��)��(g��u)�D

��ˣ����˞���I(y��)�ṩ���¸��õĹ���ģʽ�������ߣ�ERP߀�ڲ�����������M(j��n)�Ĺ������g(sh��)��IT���g(sh��)�����˹����ܡ��������a(ch��n)�����й��̡�Internet/Intranet����(sh��)��(j��)�}��ȵȡ������ijɹ����������ܺõؑ�(y��ng)����C/S�@�N���¾W(w��ng)�j(lu��)���g(sh��)��

��2���f(xi��)�{(di��o)������ǽ��ڛQ��Ҏ(gu��)���Ӻ����a(ch��n)������ƌӣ�܇�g�ӣ������ς����_(d��)�����á�܇�g������I(y��)���ﻯ���ģ������H������Ӌ(j��)���ľ��w��(zh��)���ߣ�Ҳ��������Ϣ�ķ����ߣ����Ǵ������쌍(sh��)ʩ�ļ�ɢ�أ����܇�g�ӵ��YԴ������܇�g�����c����ϵ�y(t��ng)����������һ���̶��ϛQ��������(g��)��I(y��)�������ԡ����m��(y��ng)���ݵ�����h(hu��n)������ʮ��������γɲ��l(f��)չ�������(zh��)��ϵ�y(t��ng)MES��Manufacturing Execution System����

MES��λ����I(y��)�ό����a(ch��n)Ӌ(j��)����MRPII/ERP���͵ӹ��I(y��)����֮�g������܇�g�ӵ����a(ch��n)�������g(sh��)�c��(sh��)�r(sh��)��Ϣϵ�y(t��ng)��MES��(qi��ng)�{(di��o)����Ӌ(j��)���Ĉ�(zh��)�У�����Ӌ(j��)������Ӻ͵ӹ��I(y��)����֮�g������һ�����������_(d��)������(g��)ϵ�y(t��ng)����Ϣ������MES���΄�(w��)�Ǹ���(j��)�ϼ�(j��)���_(d��)�����a(ch��n)Ӌ(j��)�����������܇�g�ĸ��N���a(ch��n)�YԴ�����a(ch��n)�������S���Č�(sh��)�r(sh��)�F(xi��n)��(ch��ng)��Ϣ�����١��ͳɱ�����������|(zh��)���Įa(ch��n)Ʒ�������a(ch��n)���(d��ng)�漰��ӆ�ι������O(sh��)�����������ۙ����������(d��ng)����(sh��)��(j��)�ɼ����Լ��S�o(h��)�������|(zh��)�����ơ����ܷ����������YԴ�ȡ�

MES�Č�(sh��)�|(zh��)��һ��(g��)��Ϣ����ϵ�y(t��ng)�������όӵ�������Ϣ��(j��ng)�^�ӹ���̎�����·ŵ����ӈ�(zh��)��ϵ�y(t��ng)��ָ��(d��o)����ϵ�y(t��ng)�������΄�(w��)��ͬ�r(sh��)���ӵ���Ϣ�����o�Q�ߌӣ����ϼ�(j��)���r(sh��)�˽��(zh��)����r����(du��)�Q���M(j��n)���{(di��o)�����M(j��n)һ��Ҏ(gu��)���ȡ�

��3�����a(ch��n)�^�̿���ϵ�y(t��ng)�ǵӈ�(zh��)��ϵ�y(t��ng)���ַQ������^�̿����Ԅ�(d��ng)����PCS������(zh��)�ЛQ�ߌӵ����a(ch��n)Ӌ(j��)�����a(ch��n)Ҫ������Ϣ����ӵąf(xi��)�{(di��o)��ָ��(d��o)�£����վ��w����Ҫ������a(ch��n)�|(zh��)����(bi��o)��(zh��n)����K���a(ch��n)���ϸ�a(ch��n)Ʒ���ڻ����Ԅ�(d��ng)��ϵ�y(t��ng)�У����õ�DCS(Distributed Control System) ��PLC�����F(xi��n)��(ch��ng)�������g(sh��)��Field Bus�������M(j��n)�Ԅ�(d��ng)�����Ƽ��g(sh��)��

DCSϵ�y(t��ng)��PLC���Ƽ��g(sh��)�ѵõ��ˏV����(y��ng)�ã����Ԅ�(d��ng)�������I(l��ng)�����ஔ(d��ng)��Ϥ���@�ﲻ��٘�����F(xi��n)��(ch��ng)�������g(sh��)�ǽ������d��Ŀ��Ƽ��g(sh��)��Ŀǰ߀̎���ƏV�аl(f��)�A�Σ��䑪(y��ng)�÷���߀���V�����ǿ��Կ϶����f���F(xi��n)��(ch��ng)�������g(sh��)��(hu��)ȡ�����y(t��ng)���Ԅ�(d��ng)���Ƽ��g(sh��)���ɞ�����I(l��ng)������������挦(du��)���������c(di��n)��һ��B��

�F(xi��n)��(ch��ng)������ָ�����a(ch��n)�F(xi��n)��(ch��ng)�Ĝy(c��)�������O(sh��)��֮�g��(sh��)�F(xi��n)�p���ж(ji��)�c(di��n)��(sh��)��ͨ�š���ɜy(c��)�������΄�(w��)��ϵ�y(t��ng)���@�N�_���͵Ĺ��S�ӿ��ƾW(w��ng)�j(lu��)��(g��u)������һ���ľW(w��ng)�j(lu��)����ʽȫ�ֲ�����ϵ�y(t��ng)������ֱ��u(y��)���Կ��I(l��ng)��ľ���W(w��ng)��

�F(xi��n)��(ch��ng)�����ļ��g(sh��)���c(di��n)���F(xi��n)��(ch��ng)�����O(sh��)�����ͨ�Ź��ܣ����ژ�(g��u)�ɹ��S�ӿ��ƾW(w��ng)�j(lu��)��ͨ�Ř�(bi��o)��(zh��n)�Ĺ��_��һ�£�ʹϵ�y(t��ng)�߂��_���ԣ��O(sh��)���g���л��ɲ����ԣ����܉K�c�Y(ji��)��(g��u)��Ҏ(gu��)����ʹ��ͬ���ܵ��O(sh��)���g���л��Q�ԣ����ƹ����·ŵ��F(xi��n)��(ch��ng)��ʹ����ϵ�y(t��ng)�Y(ji��)��(g��u)�߂�߶ȵķ�ɢ�ԡ�

�F(xi��n)��(ch��ng)�����ă�(y��u)�c(di��n)���F(xi��n)��(ch��ng)����ʹ�Կ��O(sh��)���cϵ�y(t��ng)��������Ϣ�W(w��ng)�j(lu��)�����У����䑪(y��ng)���_���˸���V韵��I(l��ng)��һ��(du��)�p�g���Ͽɒ�Ӷ���(g��)�����O(sh��)�䣬���ڹ�(ji��)ʡ���b�M(f��i)�ã���(ji��)ʡ�S�o(h��)�_�N�������ϵ�y(t��ng)�Ŀɿ��ԣ����Ñ��ṩ�˸����`���ϵ�y(t��ng)��������(d��ng)��(qu��n)��

�F(xi��n)��(ch��ng)�����l(f��)չѸ�٣��F(xi��n)̎��Ⱥ�۲��𡢰ټҠ�(zh��ng)�Q���A�Ρ�Ŀǰ���_�l(f��)����40��N�F(xi��n)��(ch��ng)��������Interbus��Bitbus��Device Net��Modbus��Arcnet��P-Net��FIP��ISP�ȣ��������Ӱ�������5�N���քe��FF��Profibus��HART��CAN��LonWorks�����N�F(xi��n)��(ch��ng)�����������c(di��n)��ͬ���䑪(y��ng)���ИI(y��)Ҳ��ͬ�����溆(ji��n)Ҫ��Bһ���@5�N��

FF��Foundation Fieldbus�F(xi��n)��(ch��ng)�����(hu��)������������(gu��)�x���f(xi��)��(hu��)��ISA��1994�Ƴ���������˾��Honeywell��Fisher-Rosemount����Ҫ��(y��ng)����ʯ�ͻ������B�m(x��)���I(y��)�^�̿����еăx����FF����ɫ����ͨӍ�f(xi��)�h��ISO��OSI����ӡ���(sh��)��(j��)�·�Ӻ͑�(y��ng)�Ì�3��֮�ϸ������Ñ�ӣ�ͨ�^��(du��)���ֵ�OD��Object Dictionary�����O(sh��)�������Z��DDL��Device Description Language����(sh��)�F(xi��n)�ɻ������ԡ�

Profibus��Process Fieldbus����(gu��)���T�ӹ�˾1987���Ƴ�����Ҫ��(y��ng)����PLC���a(ch��n)Ʒ�����FMS������վ֮�g��ͨӍ��DP���������ИI(y��)��վ֮�g��ͨӍ��PA�����^���ИI(y��)��վ֮�g��ͨӍ������Profibus�_�l(f��)���a(ch��n)�ĬF(xi��n)��(ch��ng)�����a(ch��n)Ʒ�_�l(f��)�r(sh��)�g����ʮ��ǰ�����ڮ�(d��ng)�r(sh��)Ӌ(j��)��C(j��)�W(w��ng)�j(lu��)ˮƽ����ཨ����IT�W(w��ng)�j(lu��)��(bi��o)��(zh��n)���A(ch��)�ϣ��S����(y��ng)���I(l��ng)���U(ku��)����Ñ�Ҫ��Խ��Խ�ߣ��F(xi��n)��(ch��ng)�����Įa(ch��n)Ʒֻ����ԭ��IT�f(xi��)�h������M(j��n)�оֲ����ĺ��a(b��)�䣬�����ڿ���ϵ�y(t��ng)��(n��i)�����˺ܶ���D(zhu��n)�Q��Ԫ������N����������@��ԓ�a(ch��n)Ʒ�����M(j��n)һ���l(f��)չ������һ���ľ����ԡ�

HART��Highway Addressable Remote Transducer�Ɍ�ַ�h(yu��n)�̂�������(sh��)��(j��)ͨ·������(gu��)Rosemount��˾1989���Ƴ�����Ҫ��(y��ng)��������׃������HART��һ�^���Ԙ�(bi��o)��(zh��n)����ͨ�^��4-20mA�Դ��̖(h��o)���ϯB�Ӳ�ͬ�l�ʵ����Ҳ���2200HZ��“0”��1200HZ��“1”������͔�(sh��)����̖(h��o)���Ķ����C�˔�(sh��)��ϵ�y(t��ng)�͂��y(t��ng)ģ�Mϵ�y(t��ng)�ļ����ԣ��A(y��)Ӌ(j��)���������ڞ����20�ꡣ

CAN��Controller Area Network���ƾ���W(w��ng)�j(lu��)����(gu��)Bosch 6��˾1993���Ƴ�����(y��ng)������܇�O(ji��n)�ء��_�P(gu��n)�����ơ�����I(y��)�ȡ����|(zh��)�L����ʽ����Ɖ���λ�ٲ÷�ʽ���m���ڌ�(sh��)�r(sh��)��Ҫ��ܸߵ�С�;W(w��ng)�j(lu��)�����_�l(f��)�������r(ji��)��CAN�Ϳ����a(ch��n)Ʒ��AB��˾��DeviceNet���_(t��i)�����A��ADAM��(sh��)��(j��)�ɼ��a(ch��n)Ʒ�ȡ�

LonWorks��LON Local Operating System�ֲ�����ϵ�y(t��ng)������(gu��)Echelon��˾1991���Ƴ�����Ҫ��(y��ng)���ژ����Ԅ�(d��ng)�������I(y��)�Ԅ�(d��ng)��������ИI(y��)�ȡ�LonTalk��ȫ��7�Ӆf(xi��)�h�����|(zh��)�L����ʽ��P-P CSMA���A(y��)�y(c��)P-��(ji��n)���d���O(ji��n) ��·��(f��)�ã������þW(w��ng)�j(lu��)߉��ַ��ַ��ʽ����(y��u)�ș�(qu��n)�C(j��)�Ʊ��C��ͨӍ�Č�(sh��)�r(sh��)�ԣ���ȫ�C(j��)�Ʋ����C��(sh��)��ʽ������ܘ�(g��u)�����;W(w��ng)�j(lu��)����ϵ�y(t��ng)��

2.2.1 CIMAS����ͱ���

ͨ���љC(j��)е�����I(l��ng)���Ӌ(j��)��C(j��)�C���Ԅ�(d��ng)������CIMS����(du��)�����̹��I(y��)�I(l��ng)���Ӌ(j��)��C(j��)�C���Ԅ�(d��ng)���Q��CIPS(Computer Integrated Process System),ͬ�Ӱё�(y��ng)����ú�V�ИI(y��)��Ӌ(j��)��C(j��)�C���Ԅ�(d��ng)������CIMAS����(sh��)�H�ϣ���ՓCIPS߀��CIMAS��������������ǻ���CIM���wϵ�Y(ji��)��(g��u)�������ƣ����䌦(du��)�C����Ϣ������(j��)�]��̫��ą^(q��)�e������ڻ����Ԅ�(d��ng)�����g(sh��)��(y��ng)�÷��棬��?y��n)���ИI(y��)�����a(ch��n)�h(hu��n)�����a(ch��n)Ʒ���|(zh��)������Ҫ������صIJ�ͬ�����w�Ԅ�(d��ng)�����Ƽ��g(sh��)���ڲ����(sh��)�|(zh��)�϶���CIMS��

CIMS���ԙC(j��)е����I(y��)���Ȍ�(d��o)�a(ch��n)�I(y��)�l(f��)չ���������@ʾ����(qi��ng)��������������P(gu��n)ע���ܿ죬���đ�(y��ng)�÷���Ҳ���xɢ�����a(ch��n)�������ęC(j��)е����I(y��)Ѹ�ٔU(ku��)չ��������������I(y��)�Ͷ���ߵĻ�������a(ch��n)��I(y��)��

�҇�(gu��)��1986���ƶ���863/CIMSӋ(j��)����������w���Ԅ�(d��ng)�����g(sh��)�I(l��ng)��Ŀǰ�҇�(gu��)��CIMS�о��c��(y��ng)���Ѳ����������M(j��n)ˮƽ������60��ҹǸ���I(y��)��(y��ng)��CIMS �����w�˙C(j��)е����ӡ����ա����졢�p����������ʯ�͡�������ұ��ͨ�š�ˮ�ࡢ�������ИI(y��)����ú̿�ИI(y��)Ҳ�Б�(y��ng)�õ����ӣ��烼�V���F(tu��n)����ú�Vϴú�S�������(gu��)��863/CIMS��ʾ��������1996�����(xi��ng)���_��(chu��ng)�ˇ�(gu��)��(n��i)��ú̿�ИI(y��)��(y��ng)��CIMS�Ěvʷ����������(g��)ú�V��ϵ�y(t��ng)��(n��i)����(y��ng)��CIMS����I(y��)��(gu��)��(n��i)���١��F(xi��n)���҇�(gu��)���ʡ��ľ�h����(n��i)�Ĵ�����ú�V���Ҍ�(sh��)�F(xi��n)��ú�V�C���Ԅ�(d��ng)����Ҳֻ�����ڿ��ƺͱO(ji��n)�،�(sh��)�F(xi��n)�Ԅ�(d��ng)������(sh��)�F(xi��n)�������a(ch��n)�h(hu��n)��(ji��)�ļ��ɡ�

���]��Ҫ����������Ӱ푣�

ú�V���I(y��)��һ��(g��)��(f��)�s���ИI(y��)�������h(hu��n)��(ji��)�࣬���N�࣬�������̹��I(y��)�����c(di��n)����������a(ch��n)ϵ�y(t��ng)��ϴú���I(y��)�����²�úϵ�y(t��ng)�ľC�ɹ�������\(y��n)ݔϵ�y(t��ng)�ȣ������xɢ����I(y��)�����c(di��n)����C(j��)е�ӹ�܇�g�͙C(j��)е�S��܇�g�У����a(ch��n)Ƥ��ݔ�͙C(j��)���ΰ�ݔ�͙C(j��)�Ĺ����w�F(xi��n)������I(y��)�����c(di��n)������f��ú�V���I(y��)��һ��(g��)�������I(y��)��

�Ĵ�ϵ�y(t��ng)��Փ���^�c(di��n)���f�����w��һ��(g��)ú�V��I(y��)������ҕ��һ��(g��)��ϵ�y(t��ng)�����չ����h(hu��n)���֣�����ɷ֞�������a(ch��n)ϵ�y(t��ng)���������a(ch��n)ϵ�y(t��ng)�������\(y��n)ݔϵ�y(t��ng)����(g��)��ϵ�y(t��ng)��ÿ��(g��)��ϵ�y(t��ng)�����S����ϵ�y(t��ng)���羮�����a(ch��n)ϵ�y(t��ng)�ֿɷ֞��úϵ�y(t��ng)�����M(j��n)ϵ�y(t��ng)���ֲ�ͨ�L(f��ng)ϵ�y(t��ng)���ֲ���ˮϵ�y(t��ng)���\(y��n)ݔϵ�y(t��ng)�ȡ�����(g��)��ϵ�y(t��ng)�ڵ���λ���Ͽ��ܴĺ���+100��������-1000�����ң�ƽ��λ�������_(d��)ʮ����@��(du��)���wҎ(gu��)�������ஔ(d��ng)���y��

ú�V�����h(hu��n)������r(sh��)������˹��ú�m����ȼ���ױ����w��߀��(hu��)��ͻˮ����ȼ��ð픡�������Σ�U(xi��n)���@��(du��)��Ϣ�z�y(c��)����(sh��)��(j��)�ɼ����O(sh��)���������˸ߵ�Ҫ����Ϣ�y�ڼ��ɡ�

���⣬ú�V�L(zh��ng)���ԁ����˂��`�⣬�J(r��n)��ú�V�DŽڄ�(d��ng)�ܼ��͵��ИI(y��)��ֻ��Ҫ���⣬����Ҫ̫��ļ��g(sh��)�����Ҍ�(du��)���y(t��ng)���g(sh��)����푪(y��ng)��CIMS���g(sh��)Ҫ���M(f��i)�����Y��ʹ�ú���ڃ�(n��i)���yҊЧ�棬����ú�V��(n��i)���ߌӹ��ˆT�����@�N�������@��(du��)�ƏV�͑�(y��ng)�����M(j��n)�Ԅ�(d��ng)�����g(sh��)�����ܴ�����y����Մ����CIMS�đ�(y��ng)�á�

���^������ú�V���I(y��)�ڇ�(gu��)��(j��ng)��(j��)��ռ��Ҫ��λ��ú̿���M(f��i)85%�����������ұ�𡢻��������ĵ��ИI(y��)��ú̿���I(y��)���d˥ֱ��Ӱ푵����A(ch��)���I(y��)�İl(f��)չ��Ӱ푵�����(g��)��(gu��)��(j��ng)��(j��)�Ľ�����(w��n)���l(f��)չ��Ӱ푵���������İ��������ú̿���I(y��)�L(zh��ng)���ԁ��������c(di��n)�ИI(y��)�l(f��)չ��2002���(gu��)�ҽ�(j��ng)�Q(m��o)ί�����“ʮ��”���g�ƏV��(y��ng)����Ϣ���g(sh��)��������ú̿���I(y��)�����c(di��n)�(xi��ng)Ŀ��

����ȫ�V����Ϣ���W(w��ng)�j(lu��)ϵ�y(t��ng)��

�����������Ԅ�(d��ng)���P(gu��n)�I���g(sh��)�c�b�䣻

�����V����ȫ���a(ch��n)�C���Ԅ�(d��ng)���O(ji��n)�y(c��)�O(ji��n)��ϵ�y(t��ng)��

����ú̿�\(y��n)�Nϵ�y(t��ng)��Ϣ�����g(sh��)��

����ú̿ϴ�x�ӹ��^���Ԅ�(d��ng)���y(c��)�ؼ��g(sh��)��

����ȫ��(gu��)ú�V��ȫ���a(ch��n)��Ϣ�������g(sh��)��

����ă�(n��i)�ݸ��w��CIMS�Ļ�����(n��i)�������Կ����о����_�l(f��)ú�V���I(y��)CIMS��(sh��)�ڱ��С�

2.2.2 CIMAS��(y��ng)�õ�Ŀ��(bi��o)

CIMAS��(y��ng)�õ���KĿ��(bi��o)��ʹ�V�����a(ch��n)������ȫ�^��ȫ�挍(sh��)�F(xi��n)�Ԅ�(d��ng)�������c��������“��ú�����M(j��n)���\(y��n)ݔ��ͨ�L(f��ng)������ˮ�����”����(g��)���a(ch��n)�h(hu��n)��(ji��)��(sh��)�F(xi��n)�C���Ԅ�(d��ng)��������“��ú”�h(hu��n)��(ji��)��(sh��)�F(xi��n)���������a(ch��n)�Ԅ�(d��ng)�����ƣ����漯�бO(ji��n)�y(c��);“�\(y��n)ݔ�����M(j��n)”�h(hu��n)��(ji��)��(sh��)�F(xi��n)���漯�п��ƣ��o�̶���λ����“ͨ�L(f��ng)������ˮ�����”�h(hu��n)��(ji��)��(sh��)�F(xi��n)���b���ƣ��o��ֵ�أ������`������(zh��n)�_����Ϣϵ�y(t��ng)������I(y��)���a(ch��n)�������ͽ�(j��ng)�I(y��ng)�ھW(w��ng)�j(lu��)�ČӴ��ϼ��ɻ�����(sh��)�F(xi��n)�W(w��ng)�j(lu��)������Ϣ����������(sh��)�F(xi��n)ú̿ӆ؛���N�ۡ�ؔ(c��i)��(w��)������ú�|(zh��)�{(di��o)��ȭh(hu��n)��(ji��)����Ϣ���ɣ�ͨ�^��������һ�w������(sh��)�F(xi��n)���a(ch��n)�Ԅ�(d��ng)��ϵ�y(t��ng)�Č�(sh��)�r(sh��)��(sh��)��(j��)���c������Ϣϵ�y(t��ng)�P(gu��n)ϵ��(sh��)��(j��)��֮�g�Ĕ�(sh��)��(j��)���ɣ���߹�����Ϣϵ�y(t��ng)�����P(gu��n)���a(ch��n)��ԭʼ��(sh��)��(j��)�Ĝ�(zh��n)�_�ԡ���(sh��)�r(sh��)�ԣ�ͬ�r(sh��)ͨ�^��(du��)�O(sh��)�䅢CIMAS�ľ��w��(n��i)���͑�(y��ng)��

3.1 CIMAS�ĸ���

��2.2�����ᵽCIMAS��(sh��)�|(zh��)��Ҳ��CIMS ����Ӌ(j��)��C(j��)�C���Ԅ�(d��ng)����ú�V���I(y��)�еđ�(y��ng)�á����Ա����飺��ú�V���I(y��)���^�̿����c��I(y��)�����ЙC(j��)�ؽY(ji��)�ϵĶ༉(j��)�ֲ�ʽӋ(j��)��C(j��)�W(w��ng)�j(lu��)��ͨ�^Ӌ(j��)��C(j��)�W(w��ng)�j(lu��)��ú̿��I(y��)�Ĺ�����Ӌ(j��)�����Q�ߺ�ú̿�N�ۡ��O(sh��)��ُ�ü����O(sh��)����ơ��O(sh��)��S�o(h��)����Ϣ�Y(ji��)���������������y(t��ng)ú̿���I(y��)���a(ch��n)�������������е���Ϣ�u����������YԴ���p�����M(f��i)���������a(ch��n)�ɱ������ú̿��I(y��)��ȫ�TЧ�棬�����̶��τ�(chu��ng)�������(r��n)��

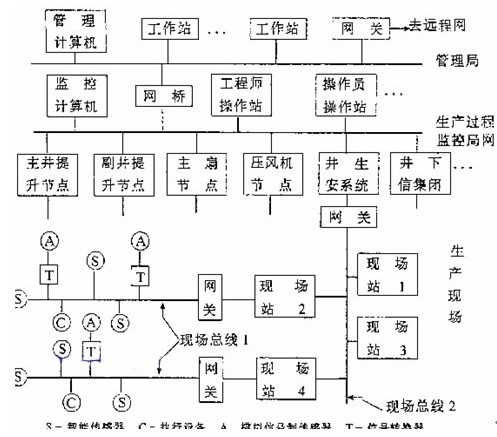

3.2 CIMAS���wϵ�Y(ji��)��(g��u)

����(j��)CIMS���wϵ�Y(ji��)��(g��u)���Y(ji��)��ú�V���w�����c(di��n)��CIMAS���wϵ�Y(ji��)��(g��u)һ��֞�����(j��)���C����Ϣ������(j��)���O(ji��n)�����Ƽ�(j��)�ͬF(xi��n)��(ch��ng)���Ƽ�(j��)����һ��(j��)�ɹ���Ӌ(j��)��C(j��)��������Ϣϵ�y(t��ng)��MIS�������a(ch��n)�Ԅ�(d��ng)��ϵ�y(t��ng)���k���Ԅ�(d��ng)��ϵ�y(t��ng)(OA) ���Q��֧��ϵ�y(t��ng)��DSS���Ș�(g��u)�ɣ���(du��)���a(ch��n)��(j��ng)�I(y��ng)�M(j��n)�оC�Ϲ������{(di��o)�ȡ��@һ��(j��)�w�F(xi��n)��MRPII��ERP�Ĺ�������ڶ���(j��)�ɱO(ji��n)��Ӌ(j��)��C(j��)�����̎�վ�������Tվ�Ș�(g��u)�ɣ���Ɍ�(du��)���a(ch��n)�^�̵ıO(ji��n)ҕ��ָ�]����(j��)���Ʋ��ԵČ�(sh��)�F(xi��n)�ȡ����@һ��(j��)�о��w�����MESϵ�y(t��ng)�Ĺ��ܣ�������(j��)�������N����������(zh��)�ЙC(j��)��(g��u)����(du��)�F(xi��n)��(ch��ng)�O(sh��)���M(j��n)���{(di��o)��(ji��)�����Ƶȣ���Ɍ�(du��)��(sh��)��(j��)�IJɼ�����Ϣ�Ă��f��

3.3 CIMAS��ͨ�žW(w��ng)�j(lu��)

CIMAS��ͨ�žW(w��ng)�j(lu��)Ҳ�ɷ֞�����(j��)���������־W(w��ng)���^�̿��ƾ־W(w��ng)�ͬF(xi��n)��(ch��ng)�����W(w��ng)������CIMAS���\(y��n)�Эh(hu��n)���Єe��һ�㹤�I(y��)���ھW(w��ng)�j(lu��)���x�����������c(di��n)����Ҫ���F(xi��n)���^�̿��ƾW(w��ng)�ͬF(xi��n)��(ch��ng)�����W(w��ng)�ɼ�(j��)��

��1�������־W(w��ng)�ɲ���MAP(Manufacturing Automation Protocol)�f(xi��)�h��ԓ�f(xi��)�h���ɼ��ǘ�(bi��o)��(zh��n)���M����Ҳ��Ӌ(j��)��C(j��)����S�ҵ�����(gu��)ͨ����܇��˾�������ȫ������ISO/OSI���ߌӅ���ģ�͡�

�F(xi��n)�ڶ����TCP/IP�f(xi��)�h��TCP/IP�f(xi��)�h(Transfer Control Protocol/Internet Protocol)������ݔ����/�W(w��ng)�H�f(xi��)�h���ֽоW(w��ng)�j(lu��)ͨӍ�f(xi��)�h���@��(g��)�f(xi��)�h��Internet��(gu��)�H��(li��n)�W(w��ng)�j(lu��)�Ļ��A(ch��)��TCP/IP�ǾW(w��ng)�j(lu��)��ʹ�õĻ�����ͨ�Ņf(xi��)�h��TCP/IP��ͬISO/OSIģ�͵ȃr(ji��)�ġ������ԭ���ǣ���(d��ng)һ��(g��)��(sh��)��(j��)��Ԫ�ľW(w��ng)�j(lu��)��(y��ng)�ó����������W(w��ng)�j(lu��)�ӿڿ�����ͨ�^��һ�е�TCP/IPģ�K���@���е�ÿһ������(sh��)��(j��)��Ԫ����(hu��)ͬ�W(w��ng)�j(lu��)��һ�ˌ�(du��)��TCP/IPģ�K�������Ϣһ���ɰ����@�Ӯ�(d��ng)��(sh��)��(j��)��K�����W(w��ng)���r(sh��)��������һ��(g��)��(bi��o)��(zh��n)����̫��(���O(sh��)�����W(w��ng)�j(lu��)����̫�W(w��ng))�������ն˵�TCP/IPܛ��ͨ�^��?n��i)���̫�W(w��ng)��������(sh��)��(j��)���ς�ݔ�^TCP/IP�����̎�ڽ��ՠ�B(t��i)�đ�(y��ng)�ó������»֏�(f��)ԭʼ��(sh��)��(j��)��TCP�������N��Ҫ������

I�� TCP�f(xi��)�h������(li��n)�ӵġ��@��ζ�����κΔ�(sh��)��(j��)��(sh��)ʩ���Q֮ǰ��TCP�f(xi��)�h����Ҫ�ڃ��_(t��i)���C(j��)֮�g�����M(j��n)�̡�

II������ʹ��������̖(h��o)�ͷ���֪ͨ��TCP�f(xi��)�hʹ�Ñ��_�ł�ݔ?sh��)Ŀɿ��ԡ������?h��o)���STCP�f(xi��)�h�Ĕ�(sh��)��(j��)�α����ֳɶ���(g��)��(sh��)��(j��)����ݔ��Ȼ���ڽ��ն����½M�b��ԭ���Ĕ�(sh��)��(j��)�Ρ�����֪ͨ�(y��n)�C�˔�(sh��)��(j��)���յ���

III�� TCP�f(xi��)�hʹ���ֹ�(ji��)��ͨӍ���@��ζ����(sh��)��(j��)����(d��ng)���]����Ϣ߅�H���ֹ�(ji��)���Ё팦(du��)����

��2���^�̿��ƾW(w��ng)�ɲ���IEC955��(bi��o)��(zh��n)PROWAY C��Process Data Highway����PROWAY��һ�N���T�����^�̿��ƵľW(w��ng)�j(lu��)�f(xi��)�h�����ɻ��Bݔ��/ݔ���O(sh��)�䡢�����O(sh��)�䡢�˙C(j��)�ӿ��O(sh��)��ȡ��e��(qi��ng)�{(di��o)��(sh��)�r(sh��)�ԺͿɿ��ԡ�

�ɿ��ԣ��oՓϵ�y(t��ng)�Ђ�(g��)�e(li��n)�W(w��ng)�O(sh��)��l(f��)��ʲô���ϣ�������(y��ng)��(d��o)������(g��)�W(w��ng)�j(lu��)�c�������һ���(li��n)�W(w��ng)�O(sh��)�䶼Ҫ��(zh��n)�����(g��)�ӿڣ������Ã��ׂ�ݔ���|(zh��)��

��(sh��)�r(sh��)�ԣ���(du��)ijЩ���и߃�(y��u)�ș�(qu��n)���Ñ�����@�Â�ݔ���|(zh��)�ĵȴ��r(sh��)�g������2ms��

��Ҫ�Y(ji��)��(g��u)����(sh��)��

������?f��)�Y(ji��)��(g��u)�������L(zh��ng)�_(d��)2000�ף���ݔ����1Mλ/�룬�����ݼ{100��(g��)����վ�������p�������ࡣ���Ƃ��f��ȡ���Ʒ�ʽ����ȫ�ęz�y(c��)�ֶΡ�

��3 PROWAY�f(xi��)�h�ӴνY(ji��)��(g��u)�cOSIģ�͵��P(gu��n)ϵ

��3���F(xi��n)��(ch��ng)�������g(sh��)����ǰ��2.1.3�ᵽ���@��ֻ��(ji��n)���fһ�£���(du��)�F(xi��n)��(ch��ng)�����f(xi��)�h����Profibus�f(xi��)�h�����е�Profibus DP�f(xi��)�h�����O(sh��)��ӣ�Profibus PA�f(xi��)�h���ڬF(xi��n)��(ch��ng)���܃x����

ú�V��“���a(ch��n)��”���V���͵��湤�I(y��)�V��(ch��ng)���O(ji��n)��Ŀ��(bi��o)��ɢ�������_(d��)10�������ϣ�������֮�g����Ϣ(li��n)ϵ����(du��)�^�٣������h(hu��n)�����ӡ���(gu��)��(n��i)��ᘌ�(du��)�@Щ���c(di��n)�����_�l(f��)��һЩ�O(ji��n)��ϵ�y(t��ng)����KJ1��KJ2��KJ4��KJ—90���������@ϵ�y(t��ng)ȱ�٘�(bi��o)��(zh��n)�����]�нy(t��ng)һͨ�Ņf(xi��)�h����������CIMAS�Ё���

�D5��ʾ����(j��)����CIMAS�wϵ�Y(ji��)��(g��u)��ͨ�Ņf(xi��)�h�����CIMASϵ�y(t��ng)��(ji��n)�D���ڵ��湤�I(y��)�V��(ch��ng)�У���ͨ�L(f��ng)�C(j��)���Չ��C(j��)���V�������C(j��)��׃�����ϴú�S����ϵ�y(t��ng)��λ���a(ch��n)�^�̱O(ji��n)�ؾW(w��ng)�е�һ��(g��)��(ji��)�c(di��n)������܉���\(y��n)ݔ��Ϣ���]ϵ�y(t��ng)�����a(ch��n)��ȫϵ�y(t��ng)����һ��(g��)��(ji��)�c(di��n)��Ƥ���\(y��n)ݔϵ�y(t��ng)����(j��)���w��r�������Ϊ�(d��)����һ��(g��)��ϵ�y(t��ng)���뾮��܉���\(y��n)ݔϵ�y(t��ng)��

3.4 CIMAS�F(xi��n)��(ch��ng)����������Ҫ��

�F(xi��n)��(ch��ng)�������g(sh��)�ǰ��S���������ͬF(xi��n)��(ch��ng)�����b�õ����ܻ����l(f��)չ�����ģ��Ǯ�(d��ng)���Ԅ�(d��ng)���I(l��ng)�����о��ğ��c(di��n)��20���o(j��)80�����ǰ��������4~20mA�������(bi��o)��(zh��n)�M(j��n)��ͨ�ţ�ú�V���²���1~5mA��5~15Hz��200~1000Hz��ģ�M��̖(h��o)ͨ�ţ�߀�в��û���HART�f(xi��)�h�ăx���������܂��������F(xi��n)�Ժ�(y��ng)ԓ���ȿ��]�Ô�(sh��)�ֻ��ăx��ͨ�š�

�D5 CIMAS�wϵ�Y(ji��)��(g��u)

3.5 ú�V���µĬF(xi��n)��(ch��ng)����

Ŀǰ���V�Â��������M(j��n)�������ܻ��A�Σ�����ֱ�Ӓ���һ�l�F(xi��n)��(ch��ng)�����ϡ�ģ�M��̖(h��o)ֵ�Ă�����Ҳ��ͨ�^��̖(h��o)׃�����쵽�����ϡ��F(xi��n)�ڇ�(gu��)��(n��i)���ж���_�l(f��)���܂������ďS�ң������_�l(f��)���܂������ͬF(xi��n)��(ch��ng)�������g(sh��)��ú�V�đ�(y��ng)�ñ،�Ѹ�ٰl(f��)չ��

��ú�V����һ����ÃɘO�F(xi��n)��(ch��ng)�������@����?y��n)�?/span>

��1���������һ��(j��)���������ݔ������10Kb/s���ϣ��@�Ӹߵ����ʲ����S�������L(zh��ng)��֧������|�ھ��·�֧��������F(xi��n)�^��ķ��߾���������Ãɼ�(j��)��������һ��(j��)�����ɲ��õ����ʣ����S�^�L(zh��ng)�ķ�֧��

��2����?y��n)�ʹ������ʽ������ȡ�f(xi��)�h���ھ��¾��x�h(yu��n)���l�����ӵ���r�£�һ�������Д࣬�Ѕ^(q��)��վ�Ŀ����Ε�(hu��)ʧȥ���ơ��ľW(w��ng)�j(lu��)�ɿ��ԁ����]��ʹ�ö���(j��)�����ܜp���@�NΣ�U(xi��n)��

��(d��ng)Ȼ�F(xi��n)�ڿ��Բ���һ��(j��)��������ķ�����

4���Y(ji��)���Z

��֪�R(sh��)�ɞ齛(j��ng)��(j��)���L(zh��ng)����Ҫ���ص�֪�R(sh��)��(j��ng)��(j��)�r(sh��)����CIMAS���g(sh��)��ú�V�Ԅ�(d��ng)���İl(f��)չ�������đ�(y��ng)�������ڙC(j��)е�������ИI(y��)ȡ���@���ɹ�һ�ӣ��϶�Ҳ�����҇�(gu��)ú̿���I(y��)�Ľ����l(f��)չ�����µ�ϣ����

�@һ�c(di��n)�Ĵ�����ú�V��(y��ng)��ú�V�C���Ԅ�(d��ng)�����g(sh��)ȡ�õijɿ�(j��)���Եó����F(xi��n)�ڸ����Ĵ�����ú�Vȫ�T��Ч�_(d��)����107��������Ч�����22������Ŀǰ����(gu��)ͬ�ИI(y��)ƽ����Ч��2�����W��ƽ����Ч��4�������a(ch��n)Ч���S������ǰ�С�

��0�l [�鿴ȫ��] �W(w��ng)���u(p��ng)Փ